La presente investigación muestra el diseño de un procedimiento para evaluar ergonómicamente los puestos de trabajo, a partir del análisis de los procesos, y su contribución a la gestión de los riesgos laborales, a elevar el nivel de satisfacción de los trabajadores en su desempeño, a incrementar la productividad del trabajo y que, al mismo tiempo, sea flexible, permitiendo una mejora continua ante cualquier cambio que pueda repercutir negativamente en el desempeño del sistema. El mismo se aplicó al puesto de trabajo, Ventanilla de cobro en la Unidad Empresarial de Base (UEB) Bayamo, que es el centro objeto de estudio.

La aplicación se realizó hasta la fase 5 de la segunda etapa del procedimiento, donde se detectaron varios problemas relacionados principalmente con el entorno psicosocial y las exigencias físicas, específicamente en el tiempo de trabajo y en posturas corporales adoptadas, donde el hombre interactúa con el puesto de trabajo en la realización de los procesos y actividades, además de otras situaciones de peligro obtenidas y reflejadas en la investigación, que atentan contra el buen desempeño del sistema de gestión de la seguridad y salud en el trabajo, el mejoramiento de la calidad de vida laboral y la calidad de los servicios prestados.

ABSTRACT

The present investigation shows the design of a procedure to evaluate the work positions ergonomically, starting from the analysis of processes and their contribution to the management of occupational risks. To raise the level of satisfaction of the workers on the job, to increase productivity on the job and at the same time be flexible enough to compensate any changes that may be required for further improvement that may be required due to such changes. The same was applied to a work station in Bayamo’s Unit Empresarial Base, which is the center of study.

The application was carried out up until the fifth phase of stage two of the procedure, there; various problems were detected principally in the psychosocial aspect and physical demands, especially in the duration of work and bodily posture adopted, where the individual interacts with his work station on the job. Besides other dangerous situations obtained and reflected in the investigation other aspects that inhibit the realization of the management system of security and health on the job, the betterment of the quality of work live and quality of services provided are also outlined.

Introducción

Todo desarrollo productivo que involucra al hombre-máquina-ambiente de trabajo, implican riesgos ocupacionales, los cuales pueden causar un daño físico al trabajador o a la propiedad. En la expresión daño físico se incluye los estados patológicos (lesiones, enfermedades ocupacionales, consecuencias mentales y nerviosas del organismo), que son contraídos por exposición al medio en el que los trabajadores realizan su actividad laboral.

La seguridad y salud en el trabajo, vela por la calidad de vida del hombre, como eslabón fundamental en los análisis estratégicos. Su actividad y consciente participación, lograría la efectividad y eficacia de los procesos. Los accidentes y las enfermedades profesionales, imponen altos costos a los trabajadores, familiares, empresas y la sociedad en su conjunto. En nuestros días el concepto de seguridad pasa a ser algo más que eso, son directrices mucho más amplias, es la prevención de los riesgos, traduciéndose en el mejoramiento de la calidad de vida en el trabajo. Un factor determinante dentro de la gestión es la prevención de riesgos laborales, por lo que requiere de atención a las condiciones de trabajo de las personas, principal valor de la empresa, constituyendo, con una adecuada gestión, un medio determinante para alcanzar niveles óptimos de calidad de productos, servicios y procesos, contribuyendo con ello a que la empresa sea eficiente y competitiva.

En este sentido la gestión de riesgos laborales juega un papel fundamental en el sistema de gestión de seguridad y salud en el trabajo, considerado como la columna vertebral de este sistema. Es por ello que se hace necesario contar con una metodología que pueda garantizar una correcta gestión de riesgos laborales en la organización, obteniéndose como resultado principal la prevención de la ocurrencia de los accidentes, incidentes y enfermedades profesionales, aparejados a lograr el mejoramiento continuo de las condiciones trabajo y que se intensifique más por parte de los directivos su compromiso en este sentido.

Actualmente la gestión de riesgos laborales se enfatiza por exigencias propias de las legislaciones vigentes como las OSHAS 18000:2007, que deben ser analizados por procesos, en los cuales tienen como características el análisis de elementos que componen su entrada, transformaciones y salidas, concepción impulsada por el deficiente e insuficiente estudio de riesgos laborales efectuado con anterioridad en las organizaciones, realizado a cada una de las áreas existentes, y con el apoyo solamente de listas para la tipificación de riesgos, ignorando de esta forma peligros que no se tenían en consideración. Según cifras de la Organización Internacional del Trabajo (OIT) los trabajadores sufren aproximadamente 270 millones accidentes de trabajo (mortales o no mortales), y se producen unos 160 millones de enfermedades profesionales. La OIT estima que se pierde el 4% del producto interno (PIB) mundial, debido a los accidentes de trabajo y enfermedades profesionales. Dada la magnitud e importancia de las estadísticas alarmantes que ha mostrado la OIT, que nos muestran que unas cien mil personas mueren cada año en el mundo a consecuencia de los accidentes laborales, basados en la mala gestión de riesgos mayoritariamente, urge la necesidad de valorar de forma sistemática y constante el fenómeno de los riesgos de trabajo; de la importancia de disponer de información adecuada para cuantificarlos, conocer las causas.

Cuba no se encuentra ajena a esta situación, además se encuentra en vigor y en exigencia la implantación de las NC 18001: 2007, donde uno de sus requerimientos fundamentales se basa en la gestión de riesgos laborales por cada uno de los procesos identificados dentro de las organizaciones.

Específicamente en la Universidad de Granma existe la necesidad de implantar un sistema de gestión de seguridad y Salud en el Trabajo, donde el mayor problema se encuentra relacionado con la gestión de riesgos laborales

Desarrollo.

Se ha definido la SST como el conjunto de medidas técnicas y procedimientos establecidos para disminuir el riesgo antes de que se produzca algún daño derivado del trabajo, creando un ambiente de seguridad física, una situación de bienestar personal, un círculo de trabajo idóneo, una economía de costos importantes y una imagen de modernización y filosofía de vida humana, en el marco de la actividad laboral contemporánea. (Sotolongo, 2008). Se puede asegurar que la SST es la acción que crea sistemáticamente condiciones adecuadas para que los trabajadores desarrollen sus actividades laborales de una forma segura y eficiente, atenuando aquellas probabilidades de daños, ocasionadas por su propio desempeño, reduciendo costos inadecuados y pérdidas de tiempo en la jornada laboral.

“De modo genérico seguridad y salud constituyen dos actividades íntimamente relacionadas para garantizar condiciones personales y materiales de trabajo capaces de mantener cierto nivel de bienestar en los trabajadores” (Velásquez y Anazco, 1997).

De estos criterios es que se tiene en cuenta dos términos esenciales como son lo relacionado con la seguridad en el trabajo, considerada como el conjunto de medidas técnicas, ocupacionales, médicas y psicológicas empleadas para prevenir los accidentes, determinar las condiciones inseguras del ambiente e instruir o convencer a las personas sobre la implantación de medidas preventivas; donde su empleo es indispensable para el desarrollo satisfactorio del trabajo. Cada vez es mayor el número de organizaciones que establecen su propio servicio de seguridad. Según el esquema de organización de la empresa, los servicios de seguridad tienen la finalidad de establecer normas y procedimientos, que ponen en práctica las normas disponibles para lograr la prevención de los accidentes y controlar los resultados obtenidos.

El otro término es lo concerniente con la salud en el trabajo, referido al conjunto de normas y procedimientos que protege la integridad física y mental del trabajador, preservándole de los riesgos de salud inherentes a las tareas del cargo y al ambiente físico donde son ejecutadas. La salud en el trabajo está relacionada con el diagnóstico y con la prevención de enfermedades profesionales, a partir del estudio y el control de dos variables: el hombre y su ambiente de trabajo.

La gestión de seguridad y salud en el trabajo (GSST).

La GSST se caracteriza por su mayor integración en el contexto de la gestión empresarial, fundiendo los conocimientos de SST y toda actividad de la empresa, vinculados a programas de calidad total. Esto permite que el mejoramiento de las condiciones de trabajo (estrechamente relacionada en el orden económico con las ganancias o pérdidas de la empresa) se vea como un elemento clave en el incremento de la eficiencia, además debe considerarse como una inversión, y no un costo, teniendo en cuenta que la prevención es menos costosa que la compensación. Siendo la respuesta a la problemática de que esas malas condiciones no solo favorece a lesiones en los trabajadores y pérdida de materiales, sino que también influye en el clima organizacional, fluctuación, pérdidas de tiempo y poca productividad”. (Gaceta Laboral No.12, 2006)

Mejoramiento de las condiciones de trabajo como factor clave para la GSST

Las condiciones de trabajo, es un aspecto a tener en cuenta en el incremento de la eficiencia, creándose de este modo un ambiente agradable y confortable para el propio desarrollo de las actividades laborales”. (Velásquez, 2002).

Para su correcto estudio se han dividido en cinco grupos fundamentales:

Condiciones de seguridad: grado en que es percibido por el trabajador que en el ambiente de trabajo no existen y si existen, si están debidamente controlados.

Condiciones higiénicas: grado en que es percibido por el trabajador que las condiciones ambientales no tienen afectación alguna para la salud o incluso, si no afectan su concentración o su estado anímico.

Condiciones ergonómicas: grado en que el diseño de equipos, herramientas, asientos, etc., se ajusta de acuerdo al propio criterio de los trabajadores respecto a sus condiciones psico – fisiológicas.

Condiciones estéticas: grado en que el trabajador percibe un ambiente adecuado, limpio, armonioso, agradable, con un uso correcto de la decoración y colores, áreas verdes y otros elementos estéticos.

Condiciones de bienestar: grado en que el trabajador percibe que la organización se preocupa de crear las condiciones necesarias para su correcto desenvolvimiento relacionadas con la política de recompensas de los recursos humanos. (Velásquez, 2002).

La gestión de riesgos laborales (GRL)

El riesgo es inherente a toda actividad empresarial. La pronta identificación de estos y su gestión profesional son elementos esenciales para el éxito. “El riesgo es una variable permanente en todas las actividades de la organización que influye en sus oportunidades de desarrollo, pero que también afecta los resultados y puede poner en peligro su estabilidad. Bajo la premisa de que «no es posible eliminar totalmente los riesgos en un sistema» (principio de permanencia del riesgo), se requiere «manejarlos» de una manera adecuada, coherente y consistente, mediante la implantación de un efectivo procedimiento para la gestión de riesgos laborales (Duque, 2001).

Todo procedimiento para la GRL debe garantizar la seguridad del factor humano y el equipamiento, así como su bienestar, y por tanto alcanzar altos índices de calidad y productividad con la consecuente obtención de sustanciosos beneficios económicos.

Los riesgos constituyen uno de los problemas contemporáneos de mayor connotación en todo el mundo, causando afectaciones para la salud de los trabajadores, la productividad y sus consecuentes implicaciones económicas.

La NC 18000: 2007 define el riesgo como: “combinación de la probabilidad de que ocurra un daño y la gravedad de las consecuencias de éste”.

Se entiende también como: “la medida de la posibilidad y magnitud de los impactos adversos, siendo la consecuencia del peligro, y está en relación con la frecuencia con que se presente el evento” (Villalva, 2008).

Tipos de Riesgos Laborales y sus características

De forma global o general los riesgos pueden presentarse de dos formas:

- objetivamente: propio de la tarea que se realiza (electricidad, altura, etc.), no se puede eliminar, pero si minimizar o controlar (equipos de protección personal, etc.)

- subjetivamente: es el que la gente siente y tiene que ver con los temores e inseguridades individuales y grupales, más allá de las medidas de seguridad adoptadas.

Centrando el análisis un poco más en los riesgos objetivos, pero sin olvidar la importancia de la confianza hacia la labor desempeñada, podemos clasificar los riesgos de dos formas:

- riesgos comunes o de sentido común: son los obvios tanto en las tareas del trabajo como en la vida cotidiana. (Ej. caídas al mismo nivel)

- riesgos tecnológicos: son aquellos riesgos de difícil identificación con el sentido común de los propios trabajadores (Fernández y Page, 2008).

Ambas clasificaciones presentan determinados tipos de riesgos, los cuales siendo comunes o tecnológicos pueden representar, si se materializan, significativos daños y pérdidas, tanto al hombre como a materiales y herramientas, incluyendo instalaciones (Velásquez, 2002) De forma general, los riesgos se pueden clasificar en cinco grandes grupos como se muestra a continuación:

- Riesgos Físicos (ruido, vibraciones, ventilación, presión, temperatura, iluminación, radiaciones ionizantes y no ionizantes )

- Riesgos Químicos (polvos, vapores, líquidos, gases, humos, nieblas, disolventes etc.)

- Riesgos Biológicos (bacterias, hongos, virus, parásitos, etc.)

- Riesgos Ergonómicos (posiciones, mal diseño, operaciones inadecuadas, etc.)

- Riesgos Psicosociales (carga mental, monotonía, etc.)

Principales ventajas y desventajas de la adecuada GRL

Conocida es la repercusión que tiene para las distintas organizaciones contar con una adecuada GRL. Pues con igual grado de importancia el no contar, o que esta no sea adecuada influirá en contra del óptimo funcionamiento de las organizaciones y del cuidado de su capital humano.

Ventajas de una adecuada GRL:

- Aporta una mejora continua en la gestión, mediante la integración de la prevención en todos los niveles jerárquicos y organizativos, y la utilización de metodologías, herramientas y actividades de mejora.

- Ayudar a conseguir una cultura común en prevención, entre las diferentes áreas y niveles de la empresa, asegurando la correcta comunicación entre las distintas partes interesadas.

- Proporciona a las organizaciones procedimientos para poner en práctica las metas y objetivos vinculados a su política de prevención y corrección, y también para comprobar y evaluar el grado de cumplimiento en la práctica, con la consecuente reducción de los gastos por concepto de accidentes, incidentes y enfermedades profesionales.

- Ayuda a la empresa en el cumplimiento de los requisitos legales y normativos relativos a la ley de prevención de riesgos laborales.

- Refuerza la motivación de los trabajadores, a través de la creación de un lugar y un ambiente de trabajo más ordenado, más propicio y más seguro, y de su implicación y participación en los temas relacionados con la prevención, mediante el fomento de la cultura preventiva.

- Evita las sanciones o paralizaciones de la actividad, causadas por el incumplimiento de la legislación en materia de prevención de riesgos laborales (muchas veces desconocida por los empresarios).

- Proporciona una potenciación de la imagen de la empresa de cara a los clientes, la sociedad y la administración, demostrando el compromiso de la organización con la seguridad y salud en el trabajo, en los casos en que la organización opte por la certificación de su sistema.

Desventajas de no contar con una adecuada GRL:

Dentro de los efectos negativos que el trabajo puede tener para la salud del trabajador, los accidentes son los indicadores inmediatos y más evidentes de las malas condiciones del lugar de trabajo, y dada su gravedad, la lucha contra ellos es el primer paso de toda actividad preventiva. Los altos costos que genera, no son las únicas consecuencias negativas, pues conocido es que el seguro social no resucita a los muertos, no puede devolver los órganos perdidos que cause una incapacidad laboral permanente, además de los sufrimientos físicos y morales que padece el trabajador y su familia. Los riesgos reducen temporalmente o definitivamente la posibilidad de trabajar, es un freno para el desarrollo personal del individuo como ser transformador, ya que lo priva total o parcialmente de poderse realizar como miembro activo de la sociedad.

Las perdidas son generalmente los costos directos y que son fácilmente cuantificables, ya que involucran el costo de los equipos, edificios y materiales; además existen los costos por pago de indemnización, perdida de la producción, del mercado, entrenar a personal de reemplazo, etc. En forma más general de los costos indirectos se pueden ejemplificar las sanciones, recuperación, labores de rescate, acciones correctivas, pérdida de eficiencia, primas de seguro, desmoralización, pérdida de mercado, perdida de imagen y prestigio entre otras.

Principales elementos de la GRL

La mayoría de los especialistas en materia de GRL coinciden en que el proceso de gestión tiene implícito tres elementos fundamentales:

- Identificación de riesgos.

- Evaluación del riesgo.

- Control y Seguimiento de los riesgos

Donde en el proceso de identificación es considerado como el dirigido a identificar y reconocer las situaciones peligrosas, los peligros y riesgos existentes y poder determinar posteriormente la magnitud de afectación que estos puedan presentar.

Métodos utilizados para el análisis de los Riesgos Laborales

En el proceso de evaluación de riesgos, se pueden aplicar diferentes métodos de análisis de riesgos, y según los resultados que puedan brindar, pueden ser:

- Métodos cualitativos

- Métodos cuantitativos

Estos métodos permiten determinar los factores de riesgos y estimar las consecuencias, permitiendo adoptar las medidas preventivas teniendo en cuenta, la experiencia, buen juicio, buenas prácticas, especificaciones y normas.

Los métodos más utilizados en el ámbito empresarial moderno son los siguientes:

Métodos cualitativos de análisis de riesgos:

- Listas de chequeo o listas de comprobación.

- Análisis del árbol de fallos.

- Análisis de seguridad de tareas.

- Análisis de peligros y operatividad.

- Diagrama de Ishikawa.

- Evaluación general del riesgo, según el Instituto Nacional de Seguridad e Higiene del Trabajo y de MUPRESPA, de España.

- Evaluación general del riesgo, según el Instituto Nacional de Seguridad e Higiene del Trabajo, de España (INSHT) y Fraternidad Muprespa. Modificado por Portuondo y Col. de Cuba.

Métodos cuantitativos de análisis de riesgos:

Entre los métodos cuantitativos más utilizados se pueden mencionar:

- Análisis del árbol de efectos.

- Método de valoración del riesgo, de Walberg.

- Método de valoración del riesgo, de Fine.

- Método de valoración del riesgo, de Pickers.

A continuación, se muestra las características de algunos de estos métodos de análisis de riesgos relacionados anteriormente:

- Listas de chequeo

Permite diagnosticar la existencia de determinados factores de riesgos, que ya se han tenido en cuenta previamente, así como verificar el cumplimiento de especificaciones y estándares.

Para el empleo de este método, es necesario tener previamente las listas de chequeo, especificaciones y estándares así como la documentación completa de la etapa seleccionada. Con una o dos personas es suficiente para obtener listas de incumplimientos y aspectos con deficiente información básica.

- Análisis de peligros y operatividad

Es un método muy utilizado, pues permite la identificación de fallos técnicos y humanos, en procesos y operaciones de instalaciones que estén funcionando y en fase de proyectos. Se requiere de información completa y detallada de la instalación, así como de un grupo de cuatro a siete personas como promedio, para obtener listas de peligros y recomendaciones necesarias para cambios de diseño u organización. La debilidad de este método reside en que el éxito depende de la exactitud y actualización de la información y diagramas, así como de los conocimientos y habilidades del grupo que realiza el análisis.

Procedimiento aplicado para gestionar los riesgos laborales de forma integrada y con un enfoque de proceso.

Tomando como base referencial las metodologías planteadas por el Ministerio de Trabajo y Asuntos Sociales de España (MTAS), y el INSHT del propio país, para la evaluación de Riesgos Laborales [en la Pequeña y Mediana Empresa (PIME)].y en la Resolución 31 del 2002 del Ministerio de Trabajo y Seguridad Social de Cuba (MTSS), donde se presenta una metodología para la identificación, evaluación y gestión de riesgos que afectan la seguridad y salud en el trabajo se escoge el siguiente: procedimiento para la gestión de los riesgos laborales de forma integrada y con un enfoque de procesos(Castillo, 2008) en correspondencia con la Norma ISO: 9000 del 2008, la NC 18001: 2007 dirigidas al sistema de gestión de SST, la ISO 31000:2009 para la gestión de riesgos y la resolución 297/ 2003 referida al control interno, y realizando un exhaustivo análisis de cada uno de los elementos integrantes de las actividades que conforman dichos procesos para cada puesto de trabajo en una organización.

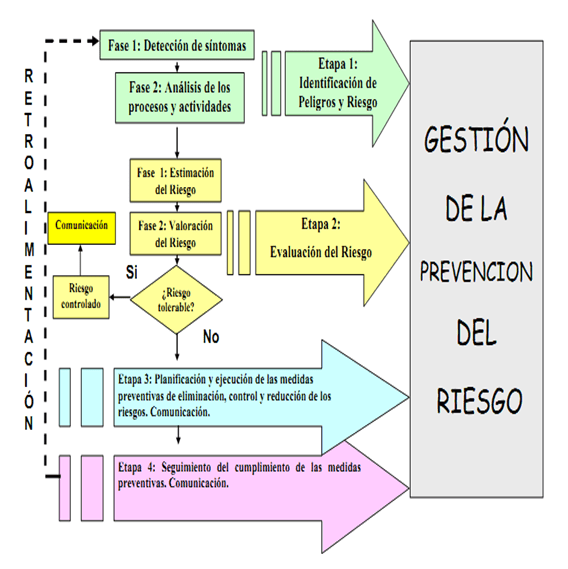

Este proceso se desglosa en cuatro etapas como se muestra en el (Anexo 1). Cada una de ellas se desprende en un conjunto de fases denotadas por una marcada obligatoriedad para la obtención de efectivos y exitosos resultados y las cuales se definen como:

Etapa 1: Identificación de peligros y riesgos

Esta primera etapa de identificación de peligros y riesgos cuenta de dos fases: la detección de síntomas y el análisis de los procesos y actividades.

Fase 1: Detección de Síntomas

Mediante la entrevista y la revisión documental se verificó que en el área de trabajo no se tiene identificado el proceso, subprocesos y actividades que se realizan, lo cual es desfavorable para el desarrollo eficiente de las actividades y una correcta gestión de seguridad y salud en el trabajo. Luego de efectuar un análisis del trabajo que se ejecuta, se detectó que en el área de cocina-comedor se realizan varios subprocesos y actividades en el proceso elaboración de alimentos, implicando diferentes puestos de trabajo. Estos puestos disponen del equipamiento necesario para desarrollar las tareas asignadas, no siendo así con los medios de trabajo. El puesto de trabajo en estudio dispone de algunos medios como guantes y delantal. Se verificó además que no están elaborados los mapas de procesos. En el área de trabajo no existe fluctuación laboral, lo que influye positivamente en el desempeño y comportamiento de los trabajadores, relación entre ellos, experiencia en la tarea que se realiza, etc. En el período comprendido entre el año 2000 – 2012 han ocurrido cuatro accidentes en el puesto de los tachos, provocados por quemaduras, además se han solicitados tres certificados médicos debido a Sacrolumbalgia. Los trabajadores coinciden en que las condiciones de trabajo no son las idóneas. Como herramienta básica para la detección de síntomas existen además indicadores de accidentalidad, los cuales no se llevan a cabo en la organización, lo que demuestra que no se lleva un control, ni se toman medidas preventivas para reducir o evitar la ocurrencia de accidentes, además en revisión documental no se muestra evidencia de esto.

Fase 2: Análisis de los procesos y actividades

En el análisis de los procesos y actividades, se analizarán los elementos de transformaciones en el proceso para la Gestión de Riesgos Laborales.

Elementos de Transformaciones en el subproceso “Cocción Alimentos”

Como primer elemento de transformaciones en el subproceso “Cocción Alimentos” definido según el procedimiento para la GRL propuesto está:

- Condiciones de Trabajo.

- Riesgos Físicos

- Análisis de la iluminación:

- Iluminación:

- Contraste:

- Sombras:

- Deslumbramiento:

- Ambiente cromático:

Mediante el calculo por el método de los lúmenes de la Westinghouse se detectó que en el área de trabajo, el número y la distribución de las fuentes luminosas no se corresponden con las exigencias de la tarea que se realiza, es decir, que no satisface lo estipulado en la NC 19-01-11:1981 referido a la iluminación, donde el nivel de iluminación requerido es de 200 lux, y sólo se satisface 10 lux, según los resultados obtenidos, en esta área hay presentes solamente diez luminarias adosadas al techo, dos con una lámpara de 40 watt de las cuales solo funcionan una y ocho con dos lámpara de 20 watt de las cuales solo funcionan una, el factor de mantenimiento es malo, se encuentran sucias y las paredes tienen un índice de reflexión de solamente un 9 %. Están ubicadas a una altura de montaje de cuatro metros, lo que trae consigo la existencia de riesgo de exposición a zonas donde el nivel de iluminación es deficiente, pudiendo provocar afectaciones visuales en los trabajadores. Además no existen programas de mantenimiento preventivo que contemplen el cambio de luminarias fundidas o agotadas, limpieza de las lámparas, las paredes y el techo; no se les realiza chequeos oftalmológicos a los trabajadores, no se han realizado estudios de iluminación, por lo que no existen registros al respecto. La organización no cuenta con planes de acción para enfrentar las irregularidades detectadas en el sistema de alumbrado, la ausencia e incumplimiento de estos planes no garantiza las condiciones adecuadas para ejecutar las tareas asignadas al puesto.

- Análisis del ruido:

En la organización no se les realiza a los trabajadores chequeos médicos pre-empleo ni periódicos relacionados con análisis audiométrico. En el puesto de trabajo, así como en el área en estudio, no existe ninguna fuente ruidosa capaz de generar altos niveles de presión sonora, por lo que al hablar no se interfiere la voz, lo cual en caso de existir, puede ser la causa de una descoordinación en los métodos de trabajo y provocar la ocurrencia de un accidente.

- Análisis del microclima laboral:

Se verificó que la temperatura en el área de elaboración de alimentos no es la adecuada, pues no se encuentra en un rango de 22 ºC a 27 ºC (según la NTP 350. Evaluación del Estrés Térmico) debido a que el local no está climatizado, lo cual ocasiona molestias para el desempeño de las tareas a realizar. Según la entrevista realizada a los obreros, estos se quejan del calor existente en esta área, principalmente a partir de las 9:30 a.m. en adelante que es cuando el trabajo es más frecuente, además de encontrarse fuentes generadoras de calor, como es el caso de los tachos, la hornilla y las freidoras, el área tiene intercambio con el entorno pero las fuentes generadoras son aun mayores, lo que proporciona que la ventilación natural sea insuficiente para mantener valores de temperatura permisibles en la zona de trabajo, según la NC 19-01-03:1980, relacionada con el aire en la zona de trabajo, donde es permisible hasta los 320C, con un periodo de exposición de 8 horas.

- Análisis de incendios y explosiones:

En la organización se utilizan actualmente como combustible tres tipos de productos inflamables, estos son Diesel, Fuel y Gas licuado. El gas licuado se almacena en dos tanques al aire libre, el acceso a este es restringido y se encuentra protegido por un cercado, se verificó que el diesel y el fuel se almacenan en tanques, también al aire libre, el acceso a este no se encuentra protegido por un cercado. En el puesto de trabajo se controla que la llave de la tubería del gas licuado esté bien cerrada y como foco de ignición se encuentra la hornilla criolla y las freidoras, estas pueden ocasionar daños a los trabajadores si no se toman las medidas adecuadas.

Las materias y productos inflamables que se utilizan en el área de trabajo, así como en el puesto están separados de los tachos, las freidoras y la hornilla criolla, esto reduce la probabilidad de ocurrencia de un incendio o una explosión. En el área de trabajo existe un extintor de Agua más Aditivo 13A, el cual se encuentra guardado con llave para evitar la pérdida del mismo, limitando su posible uso en caso de emergencia y en la casa de calderas existen dos extintores, uno de Dióxido de Carbono y otro de Polvo ABC, estos no son suficientes si se tiene en cuenta la magnitud que puede alcanzar un incendio provocado por los combustibles empleados.

El área de trabajo en estudio posee varias salidas al exterior de anchura suficiente, las cuales garantizan una posible y rápida evacuación de los trabajadores en caso de incendio o explosión. En el puesto de trabajo, así como a nivel de área no se efectúa trasvase de los productos inflamables, su manipulación se realiza en condiciones de seguridad, estos llegan mediante tuberías a los equipos, el gas licuado a las freidoras y la hornilla criolla y el diesel a las calderas. En el área de almacenamiento de estos productos inflamables existe señalización donde se prohíbe fumar, lo cual constituye una medida para evitar un incendio y que se generen pérdidas humanas y económicas.

- Análisis de la carga física:

El trabajo que se realiza en el puesto de trabajo no permite combinar la posición de pie–sentado, ya que sería muy incómodo y a la vez muy peligroso trabajar sentado frente a los tachos. La columna se mantiene en posición recta al operar con los equipos existentes en el puesto, lo cual puede provocar dolores lumbares o daños de otro tipo. Al operar los tachos se mantienen los brazos por debajo o al nivel de los hombros, esto garantiza que el trabajador no se fatigue rápidamente a causa de hacer sobreesfuerzo muscular. La tarea que se realiza en el puesto no exige largos desplazamientos que puedan provocar temprana fatiga en el trabajador. Mediante la observación directa se detectó que en el puesto de trabajo se realiza sobreesfuerzo muscular cuando se trabaja con los tachos al montar y desmontar las ollas con los alimentos, esto puede provocar contracciones y fatigas musculares, quemaduras, entre otras lesiones, para llevar a cabo las tareas asignadas no se utiliza solo la fuerza de las manos ya que se requiere de un mayor sobreesfuerzo del cuerpo para montar y desmontar las ollas al transportarlas a las canchas.

- Análisis de lugares y espacios de trabajo:

Mediante la observación directa se verificó que el piso del puesto de trabajo es de baldosas, las cuales presentan un estado de conservación regular, a pesar de esto se mantiene por lo general mojado, lo que puede provocar accidentes de trabajo al producirse una caída al mismo nivel. En el puesto de trabajo existe además un desnivel en la zona donde se encuentra el fregadero, este desnivel constituye una situación de peligro y una posible causa de ocurrencia de un accidente. Las zonas de paso dentro del puesto están delimitadas, esto permite el traslado del personal y de un obrero con carga. En esta zona de paso existe un obstáculo el cual puede ocasionar daños a la integridad física de los trabajadores, como golpes y fracturas por caídas. Se verificó que la anchura de las vías de circulación de los trabajadores y el transporte de carga es suficiente, aunque no permite el paso de personas sin interferencia, esto provoca un incorrecto flujo de la carga e impide el continuo funcionamiento del proceso de prestación de servicio. El puesto de trabajo en estudio respeta las medidas mínimas de trabajo, garantizando el espacio suficiente para la ejecución de las tareas. Como se puede apreciar en el diagrama en planta, existen desniveles inferiores y superiores en el piso, lo que puede provocar caídas y dañar la salud de los trabajadores. Los desniveles (inferiores y superiores) existentes en el piso no están controlados, incrementándose la probabilidad de ocurrencia de accidentes de trabajo, lo que puede traer consigo pérdidas económicas y sociales, y sobre todo, daños a la integridad de los trabajadores. Las dimensiones en el puesto de trabajo permiten realizar movimientos seguros, posibilitando que no se haga contacto con un obstáculo al manipular cargas, y que estas puedan caer al piso o sobre un trabajador y lesionarlo.

- Análisis de las instalaciones eléctricas:

Mediante la entrevista realizada al jefe de mantenimiento del área de ATM se verificó que los trabajos en alta tensión son realizados por la Empresa Eléctrica. Los trabajos en baja tensión son realizados por el personal de la organización, los cuales están calificados y preparados para ejercer está labor, se verificó que los conductores eléctricos mantienen su aislamiento en todo el recorrido, exceptuando el registro que se encuentra en el puesto de trabajo, este no está debidamente protegido contra el contacto eléctrico. Las conexiones y empalmes se realizan de manera adecuada, utilizando siempre aislantes para evitar un corto circuito o un pase a tierra, cuando se detecta alguna deficiencia en los conductores, inmediatamente estos son sustituidos o se repara dicha deficiencia. Los interruptores diferenciales están dispuestos por sectores y es realizado por el contacto directo entre los conductores. Los equipos eléctricos y tomas de corriente están protegidos contra proyecciones de agua.

- Análisis de las herramientas manuales:

Mediante la observación directa se verificó que no todas las herramientas que se utilizan en el puesto de trabajo son las que están concebidas para el uso, ni son las específicas para el trabajo que se realiza, estás no tienen la calidad requerida y no se encuentran en buen estado de conservación. La cantidad de herramientas disponibles en función del proceso productivo no es suficiente, existe déficit debido en ocasiones, a la falta de financiamiento o escasez en el mercado, estas herramientas son ubicadas de forma ordenada en la despensa. Las herramientas cortantes o punzantes no presentan protectores, estos sólo se ubican en la despensa para su protección.

Manipulación de objetos:

Mediante la observación directa se detectó que los objetos como las ollas que se manipulan en el puesto de trabajo, presentan sustancias resbaladizas que pueden provocar que estos objetos se resbalen y generen lesiones al trabajador. La forma y el volumen de la carga permiten su manipulación con facilidad, no siendo así con el peso, por lo que por lo general se requiere de la ayuda de uno o varios trabajadores, por lo que la falta de medio de levantamiento de cargas puede provocar la existencia de riesgo de una lesión. Se verificó que existen registros que muestran que el personal está adiestrado en la manipulación de objetos, los trabajadores al ser contratados son formados y adiestrados sobre la correcta manipulación de cargas y objetos, aunque no existe un control con respecto a esto.

- Riesgos Químicos

- Análisis de los Agentes químicos. La exposición a estos:

- Polvos:

- Vapores:

- Líquidos:

- Disolventes:

En el puesto de trabajo cocina de gas se labora con gas licuado como combustible. Este se encuentra en un recipiente específico para su almacenamiento, está señalizado, aunque muy poco visible y el producto llega al puesto por tuberías. Se comprobó que no se les informa a los trabajadores sobre los riesgos al que están sometidos con el uso del gas licuado, el cual puede provocar intoxicación y hasta la muerte por inhalación o explosión. No se cuenta con un sistema eficaz de ventilación forzada como medida de prevención ante un escape de gas, esta situación es desfavorable para el bienestar y seguridad de la integridad física de los trabajadores del puesto y del área en general.

Los tachos presentan salideros en casi todas las uniones y abundantes escapes de vapor, los cuales inciden directamente sobre varias partes del cuerpo (brazos, ojos, etc.) y sin contar las afectaciones respiratorias provocando enfermedades como bronquitis, la cual es muy frecuente según el estudio realizado a certificados médicos. Después de finalizar cada proceso y jornada laboral se cierran bien las válvulas de entrada de vapor a los tachos y se limpian.

Luego de cada jornada de trabajo se procede a la limpieza del puesto, asegurándose que la llave del gas que da paso hacia las freidoras y la hornilla estén bien cerradas, evitando un posible escape que pueda provocar un accidente, se controla además que las válvulas de los recipientes que contiene el combustible se encuentren cerradas. El combustible utilizado para la cocción de los alimentos no constituye un agente cancerígeno ni mutágeno, pero si tóxico para la reproducción.

Análisis de los Agentes químicos. Medidas de seguridad:

- Etiquetado y fichas de seguridad:

- Almacenamiento:

- Manipulación:

- Procedimientos escritos de trabajo:

- Plan de emergencia:

Como se planteó anteriormente, en el puesto de trabajo se utiliza como combustible el vapor, este constituye un agente químico capaz de generar un accidente y dañar severamente la salud de los trabajadores. Los agentes químicos existentes en el área de trabajo están identificados pero no señalizados. Los riesgos no son evaluados, por lo que las personas expuesta a estos riesgos no tienen ninguna información sobre los riesgos existentes. El almacenamiento de los productos inflamables se lleva a cabo evitando la proximidad del gas licuado con el diesel y el fuel, ya que estos no son compatibles entre sí. Se detectó mediante la observación directa que los envases que contienen el gas licuado ofrecen resistencia física y no permiten el fácil derrame o escape de sustancia al medio ambiente, por lo que se consideran envases totalmente seguros para el almacenamiento del producto. En la zona de almacenamiento de diesel y el fuel está asegurada la retención en caso de fugas o derrames masivos, aunque se observan derrames sobre el entorno donde se encuentra debido a incorrectas formas de manipulación, no siendo así con el gas licuado, el cual puede expandirse fácilmente al medio ambiente y provocar inmediatamente un incendio.

- Riesgos ergonómicos

El puesto de trabajo cuenta con las técnicas de manipulación de cargas para evitar accidentes y así preservar la salud del trabajador, estas se le dan a conocer al trabajador en el período de prueba. Se verificó además que las tareas asignadas el puesto de trabajo de los tachos requiere el uso de posturas forzadas y repetitivas, por lo que prevalece el riesgo de afectaciones de fatiga, dolor y disminución del ritmo de trabajo por la adopción de una posición inadecuada en la ejecución del trabajo. En el área de trabajo no existen registros sobre programas ergonómicos implantados anteriormente, así como registros donde se muestren las medidas adoptadas para el control, seguimiento y cumplimento de estas.

- Riesgos psicosociales

- Análisis del Estrés:

- Monotonía:

- Hipovigilancia:

- Saturación mental:

- Ambiente de trabajo:

- Carga mental:

El nivel de atención requerido para la ejecución de las tareas es elevado, ya que si no se presta la atención adecuada, esto puede influir en la elaboración defectuosa del producto, así como aumentar el riesgo de afectaciones a la salud como quemaduras, manipulación incorrecta de la llave de paso del gas licuado, por lo que puede provocarse un incendio o explosión, cortaduras, etc. Mediante la observación directa se verificó que el trabajo realizado en el puesto permite micro pausas durante el tiempo en que se cocinan los alimentos, siempre sin dejar de prestar la debida atención a la tarea que se realiza. Se pueden cometer errores que incidan críticamente en los trabajadores y provocar accidentes de trabajo como quemaduras, incendio y explosión, esto puede estar dado por una descoordinación en el método de trabajo entre el cocinero y el ayudante, por no prestarle la debida atención a la tarea que se ejecuta, además de la manipulación incorrecta de las llaves de paso del vapor. No existen registros sobre diagnóstico y niveles de estrés, por lo que no se evalúan las condiciones de ambiente como posibles estresares, la organización no cuenta con procedimientos para diagnosticar, prevenir y controlar el estrés.

Factores Organizacionales.

- Contenido de la tarea:

- Autonomía:

- Rol en la organización:

- Las relaciones personales:

Se verificó mediante la entrevista a los trabajadores del puesto de trabajo conocen el proceso en su totalidad, estos tienen dominio de las herramientas y medios de trabajo, el método de utilización de estas, del equipo y procedimientos empleados para la ejecución de las tareas asignadas al puesto.

Se verificó también que el trabajador no puede detener el trabajo por largo tiempo ya que esto influiría directamente en el horario de servicio del comedor, en caso de que necesite ausentarse por cualquier motivo, este debe informar al jefe de turno y buscar un sustituto. Los trabajadores del puesto pueden elegir el método de trabajo, siempre y cuando cumpla con el tiempo que dispone para la cocción de los alimentos, por lo que no se exige el uso de métodos de trabajos seguros, y que deben estar establecidos para el desarrollo de las actividades en el puesto de trabajo.

No están definidos los procedimientos, órdenes de trabajo e instrucciones, los máximos responsables de que se ejecuten en tiempo y forma las órdenes de trabajo son el jefe de turno y el jefe de cocina, no existe otro personal que tenga la potestad para decidir en qué momento se debe iniciar un subproceso.

- Análisis del trabajo a turnos y nocturnidad:

- Alteraciones físicas:

- Alteraciones del sueño:

- Alteraciones de la vida social:

- Incidencia en la actividad profesional:

La jornada laboral no incluye turnos nocturnos, aunque se trabaja en días alternos, el trabajo en el puesto depende del menú que se ofertará en el día.

Análisis del clima organizacional:

Se detectó que los trabajadores del puesto de trabajo tienen la autonomía individual para decidir por sí mismo sobre su trabajo, en caso de presentarse cualquier anomalía deben informar inmediatamente al jefe de turno. Los trabajadores cuentan con el apoyo, el interés y la atención por parte de los superiores.

Etapa 2: Evaluación del Riesgo

La etapa de evaluación del riesgo cuenta con dos fases: estimación del riesgo y valoración del riesgo.

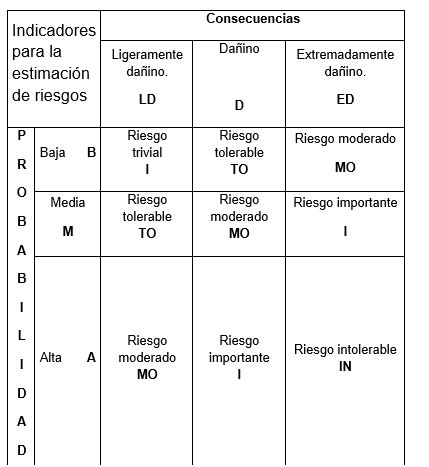

Fase 1: Estimación del Riesgo

En esta etapa se estimaron los niveles de riesgo de acuerdo a la probabilidad de ocurrencia del daño y la consecuencia esperada (Anexo 3). Los resultados alcanzados se muestran en el (Anexo 4).

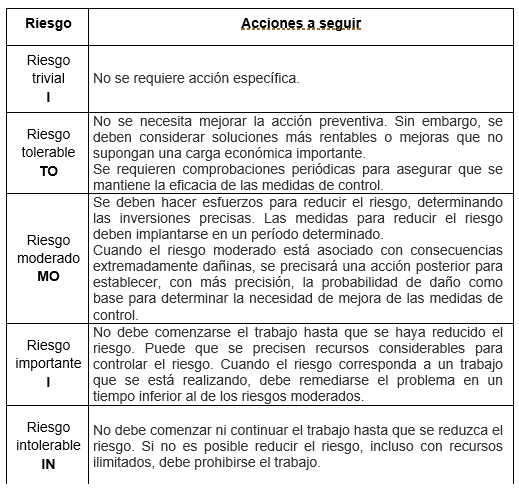

Fase 2: Valoración del Riesgo

Una vez estimados los niveles de riesgo teniendo en cuenta la probabilidad de ocurrencia del daño y las consecuencias esperadas, se procede a la valoración del riesgo donde se obtuvo como resultado que el riesgo de caída al mismo nivel es intolerable, por lo que antes de iniciar cualquier tarea asignada al puesto de trabajo se debe reducir al riesgo al máximo, garantizando la seguridad del trabajador, si no es posible reducir el riesgo debe prohibirse el trabajo. Los riesgos de caída de objetos en manipulación y choque contra objetos inmóviles son moderados, con los cuales se debe tomar medidas como limpiar correctamente los objetos para que estos estén libres de sustancias resbaladizas, manipular objetos pesados con ayuda de compañeros, y señalizar el objeto inmóvil presente en el puesto de trabajo, el cual puede generar la caída de un trabajador y provocar lesiones. El sobreesfuerzo físico que se realiza en el puesto de trabajo, así como el riesgo de cortaduras por objetos o herramientas se debe comunicar a los trabajadores, capacitarlos sobre la correcta manipulación de objetos para evitar daños a la salud de estos, además de tomar otras medidas correctivas. El trabajo en el puesto de trabajo no debe iniciarse hasta que se haya reducido el riesgo de quemaduras o contacto térmico, el cual es evaluado como importante, para esto es necesario el uso de medios de protección individual como guantes y delantales.

La existencia de los riesgos contacto eléctrico, inhalación o ingestión de sustancias nocivas y explosión es estimada como riesgos moderados, estos debido a que están asociados a consecuencias extremadamente dañinas se deben tomar inmediatamente medidas para lograr reducir el riesgo, y de esta forma garantizar la salud del trabajador. La existencia de estos riesgos es de vital importancia, aunque su probabilidad de ocurrencia es baja, por lo que las medidas preventivas a tomar se deben mejorar continuamente. El riesgo de incendio se estima como importante, por lo que se debe tomar las medidas necesarias para evitar que ocurra un incendio, la ocurrencia de un incendio en el puesto puede generar grandes daños debido a la presencia del gas licuado.

La exposición a un sistema de alumbrado deficiente y un microclima laboral severo, constituyen riesgos moderados, por lo que se le debe dar solución inmediata a esta situación, la cual influye directamente en el clima organizacional, la productividad, la calidad de los alimentos, entre otros factores.

Una vez valorados los riesgos, se procede a la planificación y ejecución de las medidas preventivas, teniendo en cuenta los criterios para la toma de decisiones en la valoración del riesgo (Anexo 5).

Etapa 3: Planificación y ejecución de las medidas preventivas

Luego de realizada la evaluación de los riesgos, se procedió a la elaboración de un plan de medidas preventivas (Anexo 6 y 7) con el objetivo reducir o eliminar los riesgos existentes en el puesto de trabajo. Estas medidas contribuirán a mejorar las condiciones de trabajo, aumentar la productividad y la calidad del servicio, de esta forma se logrará un mejor funcionamiento del SGSST.

3.3 Informe de Resultados

Hecho el análisis de cada uno de los elementos de transformaciones para el proceso perteneciente al área de elaboración de alimentos de la Universidad de Granma, se enuncia el siguiente informe:

- El área de trabajo no tiene identificado los procesos, subprocesos y actividades que se realizan, lo cual es desfavorable para el desarrollo eficiente de las actividades y una correcta gestión de seguridad y salud en el trabajo.

- La organización no lleva a cabo el cálculo de indicadores de accidentalidad como el índice de repetitividad de la causa (Irc) y el índice de repetitividad del puesto de trabajo (Irp), los cuales son los más importante dentro del sistema de gestión de seguridad y salud en el trabajo, por el nivel de especificaciones necesarias para poder tomar las medidas correctivas en el momento y lugar determinado, lo que demuestra que no se lleva un control, ni se toman medidas preventivas para reducir o evitar la ocurrencia de accidentes.

- El número de lámparas existentes en el área de trabajo es insuficiente, no existen programas de mantenimiento preventivo que contemplen el cambio de luminarias fundidas o agotadas, limpieza de las lámparas, las paredes y el techo, no se han realizado estudios de iluminación, por lo que no existen registros al respecto. La organización no cuenta con planes de acción para enfrentar las irregularidades detectadas en el sistema de alumbrado, la ausencia e incumplimiento de estos planes no garantiza las condiciones adecuadas para ejecutar las tareas asignadas al puesto.

- Los trabajadores se quejan del calor existente en el área, además se encuentran fuentes generadoras de calor, como es el caso de los tachos, la hornilla y las freidoras, acompañando a esta situación lo relacionado a que el área es semicerrada, lo que proporciona que la ventilación natural sea insuficiente para mantener valores de temperatura permisibles en la zona de trabajo.

- No se cuenta con registros y expedientes donde se encuentren identificados los problemas relacionados con el microclima laboral, debido a esta situación no se tiene conocimiento total de las deficiencias existentes, por lo que no se lleva un control sobre estas, constituyendo esto un factor negativo para un mejor funcionamiento del SGSST.

- Con respecto a la manipulación de objetos se detectó que en el área de trabajo se realiza sobreesfuerzo físico ya que el peso de la carga sobrepasa los 25 kgs, por lo que estas deben ser manipuladas con la ayuda de otros compañeros, además no se cuenta con medios de protección como fajas.

- No se tiene en cuenta la actuación del personal ante un escape de gas, lo cual constituye una situación desfavorable para el bienestar y seguridad de la integridad física de los trabajadores del puesto y del área en general, así como concebir sistemas de ventilación forzada, que impliquen mover este gas tóxico hacia una dirección que no interactúen con las personas o extraerlo, debido a las características del local, donde las ventanas se encuentran clausuradas, constituyendo esto una situación de peligro.

- Las tareas asignadas al puesto de trabajo cocina de gas requiere el uso de posturas forzadas y repetitivas, por lo que prevalece el riesgo de afectaciones de fatiga, dolor y disminución del ritmo de trabajo por la adopción de una posición inadecuada en la ejecución del trabajo.

- La organización no cuenta con procedimientos para diagnosticar, prevenir y controlar las fuentes de estrés, por lo que no se evalúan las condiciones de ambiente como posibles estresantes, lo que demuestra que no se realiza el estudio ni se tiene en cuenta la posibilidad de la existencia de riesgos psicosociales que influyan en la disminución del ritmo de trabajo, la productividad y la calidad del producto, influyendo esta situación negativamente en un mejor funcionamiento del sistema de gestión de seguridad y salud en el trabajo.

- No están definidos los procedimientos, órdenes de trabajo e instrucciones, los máximos responsables de que se ejecuten en tiempo y forma las órdenes de trabajo son el jefe de turno y el jefe de cocina.

- Existe un gran número de riesgos evaluados como moderados, con los cuales se deben tomar medidas correctivas para reducirlos o eliminarlos, el riesgo de caída al mismo nivel debe eliminarse antes de iniciarse el trabajo.

- La reducción o eliminación de estos riesgos mediante la aplicación de las medidas correctivas propuestas, permitirá mejorar las condiciones de trabajo, la productividad y a su vez influirá en un mejor desempeño del SGSST.

Conclusiones

Con la realización de este trabajo se puede concluir que:

- La falta de un procedimiento para la gestión de riesgos laborales, se encuentra limitando actualmente el desempeño del sistema de gestión de seguridad y salud en el trabajo, así como atentando contra la integridad física y mental de los trabajadores de esta área.

- El procedimiento aplicado para gestionar los riesgos laborales de forma integrada y con un enfoque de proceso, permitió que se identificaran, evaluaran y controlaran los riesgos que se encuentran afectando el área de elaboración de alimentos.

- La aplicación permitió definir e identificar los procesos, subprocesos y actividades, así como los puestos de trabajo implicados en esta área, elemento fundamental para la gestión de riesgos laborales.

- En la organización, la gestión de riesgos laborales llevada a cabo es deficiente, poco funcional, y demuestra que el desarrollo de esta actividad no se encontraba dentro de sus prioridades, por lo que la realización de esta investigación, constituye un cambio de concepción, dotando a esta organización de un procedimiento y de resultados, que muestran el compromiso y la voluntad de la dirección actualmente, en beneficio de la seguridad y salud en el trabajo de los obreros.

Recomendaciones

Con el desarrollo de esta investigación, se recomienda lo siguiente:

- Capacitar a todo el personal en materia de seguridad y salud en el trabajo, de forma tal que se demuestre la necesidad de gestionar los riesgos laborales para lograr un mejor funcionamiento del sistema de gestión de seguridad y salud en el trabajo.

- Concluir la aplicación del procedimiento empleado hasta la etapa 4.

- Extender la aplicación del procedimiento a los demás procesos que se ejecutan en la organización.

- Poner en práctica las medidas correctivas propuestas para la reducción o eliminación de los riesgos laborales existentes.

- Tomar en consideración los resultados de esta investigación, para el mejoramiento del sistema de gestión de seguridad y salud en el trabajo.

- Que esta investigación sirva como punto de partida a futuras investigaciones, permitiendo mejorar continuamente los elementos analizados anteriormente, de forma tal que se contribuya a un mejor funcionamiento del sistema de gestión de seguridad y salud en el trabajo en la Universidad de Granma.

Bibliografia

- Nirva Chevesich, H. y A. Granda Ibarra, (1983) Manual de Seguridad e Higiene del Trabajo.

- Enrique, J (2007) La gestión integrada de la seguridad y salud en el trabajo y el proceso de mejora continúa en los Grupos de Operarios de Sistemas de radiación pertenecientes a la empresa de Radiocomunicaciones y Difusión de Cuba “Radiocuba“. Tesis de Maestría.

- García, F. & I. Benjamín, (2008). “Nuevos retos legislativos sobre SST en Cuba“. Disponible en http://www.Monografías.com.

- Sotolongo, M. (2008) “Monografías sobre Seguridad del Trabajo” Universidad Central de Las Villas. disponible en http://www.Monografías.com.

- Anazco, D. & Y. Velásquez, (1997) La Gestión de la Seguridad e Higiene Ocupacional de la fábrica de Motores “Eléctricos Augusto Fajardo Pi”. Holguín. Trabajo de diploma. Universidad de Holguín.

- Primera parte. Ferrer, F. (1995) Manual de Ergonomía. La Habana. Editorial Félix Varela.

- Ministerio de Trabajo y Seguridad Social. Gaceta Laboral No.12, 2006

- Velásquez, R. (2002) Modelo de mejora continúa para la Gestión de la Seguridad e Higiene Ocupacional. Aplicaciones en empresas de la industria alimenticia. Ciudad de La Habana. Tesis para optar por el Grado Científico de Doctor en Ciencias Técnicas. Instituto Superior Politécnico “José Antonio Echeverría”.

- Shidlovskiy, V. (1978) Manual de protección e higiene del trabajo para dirigentes y activistas sindicales. Ciudad de La Habana. Editorial ORBE.

- Castillo, D. y J. Martínez, (2006) Enfoque para combinar e integrar la gestión de sistemas. Incontec.

- Herrera, B. (2002) Software para el diseño de Sistemas de Alumbrado. Matanzas.

- NC 76: 2000. Prevención de los Riesgos Laborales .Vocabulario.

- Hernández, A. (2005) Procedimiento para la Gestión de la Prevención de Riesgos en Actividades de Alta Peligrosidad en la Empresa de Telecomunicaciones de Cuba, S.A. ETECSA. Holguín. Trabajo de diploma. Universidad de Holguín

- Duque, C. (2001) Metodología para la Gestión de Riesgos.

- Rodríguez; I y Colectivo (2007) Seguridad y Salud en el Trabajo. La Habana. Editorial Félix Varela.

- Fernández, S. y P. Page, (2008) Gestión de Riesgos Laborales (Nuevo enfoque).

- Singleton, W. (1999) Naturaleza y objetivos de La Ergonomía. Enciclopedia de Salud y Seguridad en el trabajo.

- Castillo, L. (2008) Procedimiento para la gestión de los riesgos laborales de forma integrada y con un enfoque de procesos y su implicación en los resultados económicos, en la calidad de vida laboral y la productividad del trabajo. Disponible en: http://www.eumed.net/cursecon/ecolat/cu/2009/lacr.htm

- Herrero, J. y J. Niño, (1995) “La gestión de los cambios en las organizaciones y la prevención de las nuevas tecnopatias” en MAPFRE Seguridad. Numero 58, pp.41

- Sánchez, M. (1998) “Estudio de la situación de riesgos específicos en la industria farmacéutica” en MAPFRE Seguridad. Numero 70, pp.3

- García, D. (2003) “Criterios objetivos para la evaluación de la carga de trabajo derivada de factores psicosociales y organizacionales” en MAPFRE Seguridad. Numero 90, pp.29

- Ruano, A. (2000) “Violencia y agresividad en el trabajo” en MAPFRE Seguridad. Numero 78, pp.27

- Niño, J. (2002) “Evaluación de los riesgos laborales y factores psicosociales” en MAPFRE Seguridad. Numero 85, pp.25

- Cirujano, A. (2000) “La evaluación de los riesgos laborales” en MAPFRE Seguridad. Numero 79, pp.3

- NTP 238: Análisis de peligros y de operabilidad en instalaciones de proceso. España 1989

- NTP 328 Análisis de riesgos mediante el árbol de sucesos. España 1993

- NTP 333 Análisis probabilística de riesgos. Metodología del árbol de fallos y errores. España 1994

- NTP 330 Sistema simplificado de evaluación de riesgos de accidente. España 1993

- NTP 324 cuestionario de chequeo para el control de riesgos de accidentes. España 1993

Anexos

Anexo 1. Diagrama procedimiento para la Gestión de la Prevención de los Riesgos Laborales de forma integrada y con enfoque de proceso (Castillo, 2008).

Anexo: 2 Registro de sub-procesos y actividades.

| Proceso: Elaboración de Alimentos Fecha de Realización: | ||

| Sub – Procesos | Actividades | Puesto de Trabajo |

| Cocción del Arroz | Trillar arroz, lavar, cocción, guardar en la despensa, trasladar a las canchas | Área de trillar, tachos, despensa, canchas |

| Cocción de Granos | Trillar granos, lavar, cocción, guardar en la despensa, trasladar a las canchas | Área de trillar, tachos, despensa, canchas |

| Cocción de Carne | Descongelar, picar, lavar, cocción, guardar en la despensa, trasladar a las canchas | Despensa, tachos, canchas |

| Cocción de Viandas | Pelar, lavar, cocción, guardar en la despensa, trasladar a las canchas | Peladora de papas, tachos, despensa, canchas |

| Freír Alimento | Preparar alimento, freír alimento, trasladar a las canchas | Cocina de gas, área de trillar, canchas |

| Elaboración de ensalada | Lavar, picar, preparar, guardar en la despensa, trasladar a las canchas | Cocina de gas (fregadero), rebanadora de vegetales, despensa, canchas |

| Elaboración de Sopa

|

Lavar la carne, sofreír, agregar ingredientes, trasladar a las canchas | Tachos, canchas |

| Elaboración de Cereal | Hervir el agua, agregar el cereal, trasladar a las canchas | Tachos, canchas |

| Preparación del pan | Picar, agregar producto, trasladar a las canchas | Área de trillar, canchas |

Anexo 3: Estimación de los niveles de riesgos de acuerdo a su probabilidad estimada y a sus consecuencias esperadas. (Castillo, 2008)

Anexo 4: Registro de documentación para la etapa de Evaluación del Riesgo en el procedimiento para la Gestión de Riesgos Laborales.

| Registro de documentación para la Fase de Estimación del Riesgo en la etapa de Evaluación dentro el procedimiento para la GRL. | ||||||||||||

| Sub-proceso: Cocción de alimentos.

Puesto de trabajo implicado: Tachos No. Trabajadores: 6 |

Fecha de evaluación presente: 16/4/2012 | |||||||||||

| Fecha de evaluación anterior: | ||||||||||||

| Situación peligrosa | Riesgo identificado | Probabilidad | Concecuencia | Estimación del Riesgo | ||||||||

| B | M | A | LD | D | ED | T | TO | M | I | IN | ||

| Piso mojado, no están señalizados los desniveles superiores e inferiores. | 1. Caídas al mismo nivel | X | X | X | ||||||||

| Elevado peso de la carga, presencia de sustancias resbaladizas. | 2. Caídas de objetos en manipulación. | X | X | X | ||||||||

| Presencia de objeto en el área de trabajo, no señalizado. | 3. Choques contra objetos inmóviles. | X | X | X | ||||||||

| Elevado peso de la carga, se adoptan posturas forzadas, no se tienes programas ergonómicos. | 4. Sobreesfuerzo físico. | X | X | X | ||||||||

| Inexistencia de guantes, herramientas utilizadas no son las especificas para el trabajo. | 5. Quemaduras o contacto térmico. | X | X | X | ||||||||

| Cable eléctrico pelado, tomas corriente desprotegido y no señalizado. | 6. Contacto eléctrico. | X | X | X | ||||||||

| Tuberías de gas liquado en mal estado, escapes de vapor, no posee sistema de ventilacón forzada. | 7. Inhalación de sustancias nocivas.

|

X | X | X | ||||||||

| Tuberias de gas liquado en mal estado, escapes de vapor. | 8. Explociones. | X | X | X | ||||||||

| Tanques de Diesel y Fuel desprotegido no señalizado extintores insuficientes. | 9. Incendios | X | X | X | ||||||||

| Déficit de lámparas, factor de conservación malo, paredes y techo sucias. | 10. Exposición a iluminacion deficiente. | X | X | X | ||||||||

| No existe sistema de ventilación, fuentes generadoras de calor, area semi-cerrada, campana de extracción de vapor en mal estado técnico. | 11. Exposición a microclima laboral severo. | X | X | X | ||||||||

| Varias herramientas utilizadas no son las expecificas para el trabajo realizado, no son de alta calidad y no están en buen estado de conservación, no existen medios de protección. | 12. Cortaduras por objetos o herramientas. | X | X | X | ||||||||

| Confeccionado por: | Revisado por: | |||||||||||

Anexo 5: Criterio para la toma de decisión en la valoración del riesgo

Anexo 6: Registro para la documentación de las Medidas Correctivas para el Control en el procedimiento para la Gestión de Riesgos Laborales.

| Riesgo identificado | Acción requerida | Responsable | Fecha de finalización | Comprobación de la eficacia de la acción.

(Firma y fecha) |

|

| 1. Caída al mismo nivel | Abrir rejillas para eliminar la acumulación de agua en el piso, secar el piso antes de iniciar el trabajo en el puesto. | Especialista de SST de la UDG, J. de Cocina y J. de Mtto | |||

| 2. Caída de objetos en manipulación | Capacitar constantemente a los trabajadores sobre la correcta manipulación de objetos, limpiar las sustancias resbaladizas antes de manipular los objetos. | Inversionista, especialista de SST de la UDG y J. de Cocina | |||

| 3. Choques contra objetos inmóviles | Señalizar el objeto inmóvil presente en el puesto de trabajo. | Especialista de SST de la UDG y J. de Cocina | |||

| 4.Sobreesfuerzo físico | Capacitar a los trabajadores sobre la correcta manipulación de objetos, elaborar un programa ergonómico, manipular objetos pesados entre dos o más trabajadores. | Especialista de SST de la UDG y J. de Cocina | |||

| 5. Quemaduras o contacto térmico | Gestionar la compra en el mercado de MPI para los trabajadores (guantes, delantales, botas), así como de herramientas adecuadas para cocina. | Inversionista, especialista de SST de la UDG y J. de Cocina | |||

| 6. Contacto eléctrico | Proteger los cables eléctricos con un aislante así como proteger y señalizar la toma de corriente, comprar MPI para el personal de Mtto. | Inversionista, especialista de SST de la UDG, J. de Cocina y J. de Mtto | |||

| 7. Inhalación o ingestión de sustancias nocivas | Dar mantenimiento a las tuberías del gas, diseñar e instalar un sistema de ventilación forzada, señalizar los tanques (envases) de combustible | Especialista de SST de la UDG, J. de Cocina y J. de Mtto | |||

| 8. Explosiones | Dar mantenimiento a las tuberías del gas, sustituir las tuberías que estén en muy mal estado | Especialista de SST de la UDG, J. de Cocina y J. de Mtto | |||

|

9. Incendios. |

Dar mantenimiento a las tuberías del gas, evitar siempre el derrame de grasa en la hornilla, cercar el tanque donde se almacena el diesel, gestionar la compra de un mayor número de extintores, señalizar los tanques de combustible. |

Inversionista, especialista de SST de la UDG, J. de Cocina y J. de Mtto. |

|||

| 10. Exposición a la iluminación deficiente. | Implementar un nuevo sistema de alumbrado, comprar lámparas para su instalación, limpiar las lámparas, las paredes y el techo, sustituir lámparas fundidas.(Anexo 17) | Inversionista, especialista de SST de la UDG, J. de Cocina y J. de Mtto. | |||

| 11. Exposición a microclima laboral severo. | Abrir ventanas clausuradas, diseñar un sistema de ventilación forzada, iniciar la reparación de la campana de extracción, comprar delantales especiales para los trabajadores. | J. de Mtto, Especialista de SST de la UDG, Inversionista. | |||

| 12. Cortaduras por objetos o herramientas. | Gestionar la compra en el mercado de MPI, protectores para las herramientas cortantes o punzantes, herramientas adecuadas para cocina para ir sustituyendo las existentes, reparar los objetos que poseen elementos cortantes o sustituirlos. | ||||

| Evaluación realizada por: | Firma: | Fecha: | |||

| Plan de acción realizado por: | Firma: | Fecha: | |||

| Revisado por: | Firma: | Fecha:

|

|||

| PRÓXIMA FECHA DE EVALUACIÓN: | |||||

Anexo 7: Diseño del nuevo sistema de alumbrado, área de elaboración.

Aplicando el método de los lúmenes del Manual de Alumbrado Westinghouse, se rediseño el sistema de alumbrado del área de elaboración de alimentos, con las siguientes características pintar el techo de blanco 80% de reflexión y paredes de azul claro 50%. Factor de mantenimiento bueno 0,7. Con luminarias de dos tubos fluorescentes de 40 watt de eficiencia 65% lumen/Watt de 2600 lux y tomando como nivel de iluminación el reflejado en la NC 19 01 11: 81 de 200 lux. Da como resultado 21 luminarias de 2 tubos de 40 Watt. Distribuidos de forma homogénea de la siguiente manera:

Lámparas de 2 tubos de 40 watt.