La ingeniería de la confiabilidad se refiere al término de la confiabilidad que se le da a los equipos o maquinarias de trabajo antes de que ocurra una falla o descompostura. Para esto la Ingeniería de la Confiabilidad busca medir o cuantificar por medio de métodos numéricos y probabilísticos los riesgos en cuanto costos de que ocurra un paro o defecto, así como la estimación probabilista de que alguno de los equipos o elementos de un sistema de producción falle.

Conceptos Básicos

Ingeniería

“Se denomina con el nombre de ingeniería a aquella disciplina que se ocupa del estudio y de la aplicación de los conocimientos que de este y de la experiencia resultan, para que a través de diseños, técnicas y problemas puedan ser resueltos los diferentes problemas que afectan a la humanidad.” (Ucha, 2009)

Los ingenieros son los encargados de llevar los conocimientos de las matemáticas y las ciencias exactas para resolver problemas de la sociedad, de igual manera utilizan esos conocimientos para crear inventos innovadores que busquen mejorar la calidad de vida de las personas y resolver problemas de manera más rápidas y eficientes.

Confiabilidad

“Es la probabilidad de que un equipo cumpla una misión específica bajo condiciones de uso determinadas en un período determinado.” (BS Grupo)

La confiabilidad definida desde un punto de vista al área de mantenimiento busca determinar la duración o tiempo de vida que tienen los equipos antes de que ocurra un fallo o defecto. La confiabilidad de un equipo se puede medir a partir de las frecuencias de fallos, lo cual nos permitirá realizar predicciones de fallos por medio de cálculos de distribuciones de probabilidad.

Tipos de Mantenimiento

Mantenimiento Correctivo

Es aquel mantenimiento que se dedica a reparar todas las fallas o defectos de los equipos que se van presentando en el día a día. Este tipo de mantenimiento es uno de los más comunes en las industrias pequeñas y medianas, en donde no se tienen ningún tipo de controles o indicadores preventivos o incluso carecen de historiales de fallas o descomposturas.

Mantenimiento Preventivo

Este tipo de mantenimiento busca tener todos los equipos en un nivel óptimo, es decir se busca realizar programaciones de mantenimiento, que son previamente planeadas, y se realiza un mantenimiento de algún equipo o maquinaria a pesar de que este no presente ningún síntoma de falla. Principalmente este tipo de mantenimientos se obedecen las indicaciones de los proveedores, en donde los proveedores establecen la duración o tiempo máximo estimado en la que un equipo pude operar con garantía.

Mantenimiento Predictivo

Este tipo de mantenimiento es más avanzado, se busca anticipar los mantenimientos por medio de modelos físicos o matemáticos, de tal manera que es necesario conocer la operatividad y el estado actual de los equipos, donde se miden variables como (vibración, temperatura, consumo de energía, revoluciones RPM).

Mantenimiento Cero Horas (Overhaul)

Este tipo de mantenimientos son preventivos, el objetivo principal es dejar los equipos con “ceros horas de funcionamiento”, es decir se remplazan todos aquellos elementos del equipo que son sometidos a desgaste. Esto se realiza con el objetivo de asegurar el buen funcionamiento del equipo durante más tiempo y se ejecuta mediante intervalos de tiempos programados.

Mantenimiento en Uso

Se refiere al mantenimiento de uso básico que tienen los equipos, principalmente ejecutada por los operarios de los equipos. Este tipo de mantenimientos tienen a ser muy básicos e instintivos como inspecciones visuales, limpieza, lubricación. Es posible que para realizar este tipo de mantenimientos se tenga que realizar una previa capacitación sobre el uso y mantenimiento de los equipos a los operarios.

Modelos de Mantenimiento

A diferencia de los tipos de mantenimiento, los “modelos de mantenimiento” se refieren a las diferentes estrategias que se implementan para la implementación del mantenimiento a los diferentes equipos de una organización. Es muy posible que los diferentes equipos que hay en el área de producción requieran de un modelo exclusivo de mantenimiento o la combinación de varios de estos modelos. Es importante identificar cuál o cuáles modelos aplican para cada uno de los equipos de la empresa.

Modelo Correctivo

Es el modelo más fácil de ejecutar y el más básico. Se refiere a todos los mantenimientos que no son un problema técnico y económico para la empresa, ya que pueden ser ejecutados por los operadores de los equipos. Este tipo de mantenimiento pueden ser inspecciones visuales, limpieza y lubricación de los equipos.

Modelo Condicional

Este tipo de mantenimientos se busca realizar pruebas o ensayos en busca de posibles fallas o indicios de que el equipo no esté funcionando correctamente. En caso de encontrar algún indicio de anomalía en el equipo, se puede realizar un mantenimiento preventivo o cero horas con tal de asegurar de que los equipos se mantengan en funcionamiento correcto. Este tipo de modelo se puede aplicar a equipos de poco uso, hasta equipos críticos en la organización.

Modelo Sistemático

Este tipo de modelos se aplican principalmente a equipos de uso medio, en la cual se busca tener un algoritmo de pasos a seguir y de tareas a realizar en caso de que ocurra algún síntoma de fallo. Es posible que se puedan realizar pruebas para determinar el grado de mantenimiento que se deba hacer, agregar más tareas de mantenimiento o no de acuerdo con la necesidad o gravedad del fallo. Este tipo de mantenimiento lo podemos apreciar en los mantenimientos de los motores de los vehículos, los cuáles dependiendo del kilometraje se realizan uno o más pasos a seguir.

Modelo de Alta Disponibilidad

Este tipo de modelos de mantenimiento se aplican a todos los equipos que son críticos, es decir a los equipos que tienen un nivel de utilización elevados (90% o más). Por lo cual este tipo de equipos no pueden llegar a sufrir ningún tipo de averías o fallos, ya que eso causaría pérdidas económicas graves para la organización. Los mantenimientos de estos equipos pueden realizarse en marcha o en programaciones anticipadas, en donde se realizan una revisión total y exhaustiva del equipo, se aplican las ideas de “cero horas” en donde se remplazan al 100% todos aquellos elementos que sufren un desgaste. Cabe mencionar que este tipo de mantenimiento no forzosamente tienen que ser idénticas año tras año.

Análisis Costo-Riesgo

Riesgo como Indicador

Las estimaciones de riesgo se realizan por medio de un análisis de probabilístico, para ello se requieren de muestras de eventos o secesos con los cuáles se pueden realizar los cálculos sobre la probabilidad de falla de equipos o descomposturas. El modelo matemático básico de la confiabilidad es la siguiente: (Probabilidad de Confiabilidad = 1 – Probabilidad de fallas).

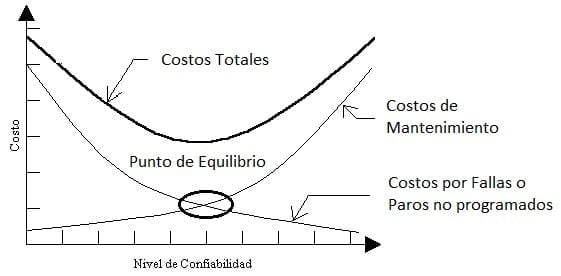

El análisis de riesgos permite tomar decisiones de inversión a las organizaciones. Para ello se toma en consideración dos aspectos importantes la curva de riesgo (Riesgo = Probabilidad de falla X Costo de falla) y los costos de mantenimiento. Se busca que los costos de mantenimiento se mantengan en equilibrio con los costos de riesgo de fallas o paros no programados, de tal manera que se reduzcan los impactos económicos negativos en la organización por fallas o descomposturas de equipos.

Indicadores de Confiabilidad

- Vida media: Se refiere al tiempo esperado para que ocurra una falla en uno de los componentes no reparables (Ejemplo 5000hrs).

- Frecuencia de fallas por año: Número de fallas esperadas que tenga un equipo en el año (Ejemplo 1 fallas/año).

- Indisponibilidad: Número de horas que se espera que el equipo este no disponible (Ejemplo 10hrs/año).

- Pérdida de Carga: Valor esperado no atendida por año (Ejemplo 135.6W)

- Tiempo medio de Reparación: Tiempo esperado por cada reparación (Ejemplo 7.5hrs/reparación).

- LOLE: Se refiere al número esperado de horas por año en que no se podrá atender la demanda (Ejemplo 0.1hrs/año).

- Endurance: Número de operaciones que puede realizar un contacto, interruptor o seccionador antes de entrar en su periodo de obsolescencia (Ejemplo 2500 operaciones).

Tipos de Análisis o Estudios de Confiabilidad

Cualitativo vs Cuantitativo

Cualitativo: Es una valoración que se considera subjetiva, en este proceso no se establecen índices o números Ejemplos (No fallará, Es muy confiable, Este equipo es mejor que otro). Este tipo de análisis no sirve para hacer alternativas o hacer análisis económicos.

Cuantitativo: Esta valoración si es objetiva, en este tipo de análisis se establecen índices que pueden ser determinísticos o probabilísticos Ejemplos (Probabilidad de falla del 80%, Confiabilidad 65%, Margen de 30%).

Determinístico Vs Probabilístico

Determinístico: Se refiere a todas aquellas variables que se pueden calcular y se consideran fijas. Para poder determinar sus valores es necesario determinar todos los factores que modelan el sistema. Este método elimina la incertidumbre de sus valores gracias al uso de ecuaciones que dan certeza al valor de los parámetros. Ejemplo (Presión=Fuerza/Área).

Probabilístico: Todos aquellos valores que no son precisos y se expresan en forma de probabilidad y los valores que expresan se consideran aleatorias. Este tipo de variables pueden determinar el riesgo de que ocurra un evento o no. (Ejemplo P. de falla en donde se tiene Z = 0.10%).

Analítico Vs Simulación

Analítico: Se representa un sistema mediante un modelo matemático (ecuación o conjunto de ecuaciones) donde se evalúa la confiabilidad y ofrecen soluciones matemáticas directas. Algunas de estas herramientas utilizan Diagrama de Bloques o Procesos de Markov.

Simulación: Se evalúa de forma numérica y se simula el comportamiento del sistema, evaluando los índices de confiabilidad. Los resultados tienen que ser corridos por medio de software especializado en simulación y analizar los resultados obtenidos. Ejemplos (Uso de programas de simulación como Promodel o Simio).

Histórico Vs Predictivo

Histórico: Se basa en los datos de comportamiento o índices históricos. Principalmente se establecen por medio de estadística descriptiva. Ejemplos (Tablas de frecuencias, paretos, frecuencias de fallas).

Predictivo: Se determinan los valores de confiabilidad mediante funciones de probabilidad ya sea para un instante de tiempo o periodo futuro. Ejemplos (LOLE = 0.1 días/año, Tiempo esperado por interrupción = 4 días, Frecuencia de fallas esperadas = 5 paros/año).

Cálculos de Probabilidad de Falla

Proceso de Análisis de Datos

Cada uno de los equipos que hay en la organización tiene su propio riesgo de fallo, este riesgo de fallo lo podemos determinar gracias al análisis del histórico de fallos. Un buen histórico de fallos la podemos considerar estadísticamente confiable si el número de datos es igual o mayo a treinta datos (N > 30 datos). En caso de que se tengan una menor cantidad de datos, incrementamos la probabilidad de sesgo en nuestros resultados.

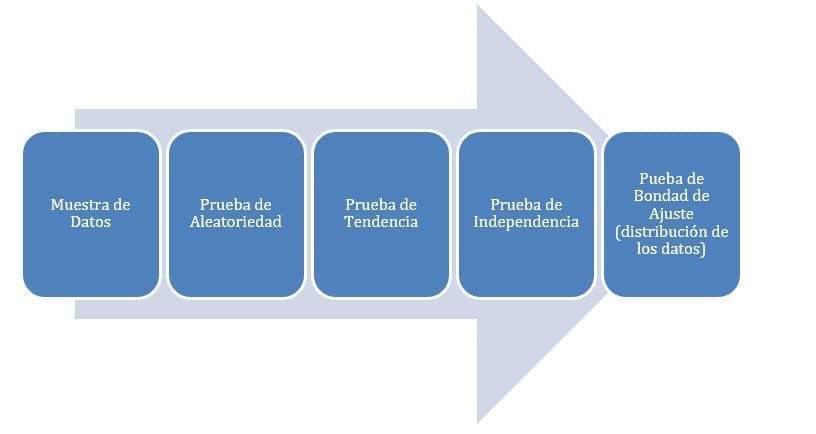

Contando con un buen histórico de datos, podemos proseguir al análisis de los datos. El proceso del análisis de los datos es el siguiente.

El objetivo principal del proceso del análisis de los datos es encontrar la distribución de probabilidad que representa el comportamiento de las fallas del componente analizado. Las distribuciones mas comunes de encontrar son las siguientes:

- Normal

- Exponencial

- Uniforme

- Lognormal

- Gamma

- Weibull

Distribución Normal (Ejemplo)

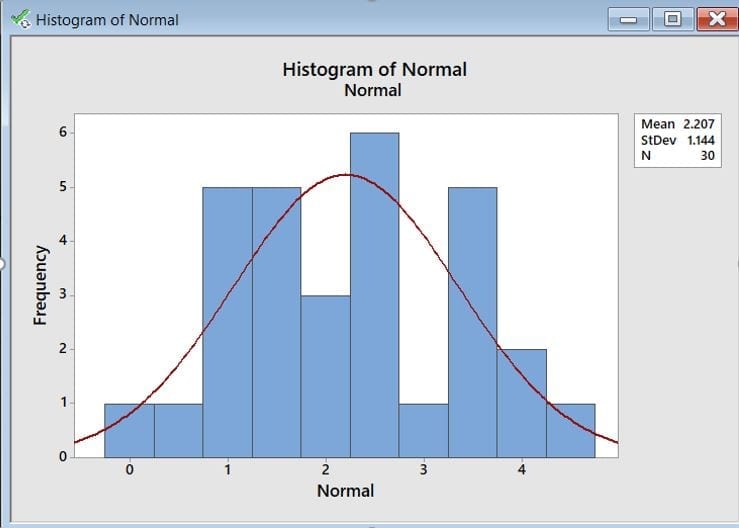

| Tiempo de Falla de Motor | |||||

| 1.30 | 2.47 | 4.37 | 4.07 | 2.33 | 2.74 |

| 3.37 | 2.20 | 1.46 | 3.34 | 0.80 | 1.25 |

| 2.60 | 1.67 | 3.11 | 3.39 | 0.27 | 2.25 |

| 1.17 | 1.29 | 3.85 | 2.34 | 1.91 | 0.94 |

| 3.70 | 1.67 | 1.15 | 0.05 | 3.36 | 1.81 |

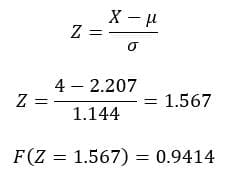

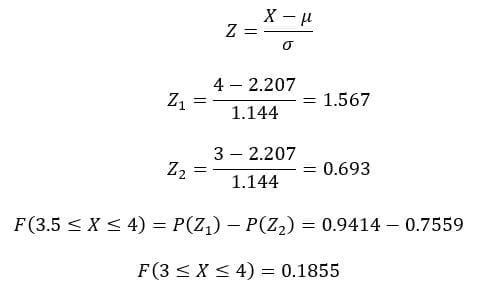

Los datos se distribuyen bajo una distribución Normal con una Media = 2.207 (años) y con una desviación estándar = 1.144 (años).

- ¿Cuál es la probabilidad de que el equipo falle en 4 años de uso?

R: La probabilidad de que el equipo falle dentro de los primeros 4 años de uso es del 94.14%

- ¿Cuál es la probabilidad de que el equipo falle entre 3 y 4 años de uso?

R: La probabilidad de que el equipo falle entre 3 y 4 años de uso es del 18.55%

Subcontratación del Mantenimiento

Cuando una organización no tiene todos los conocimientos o los medios o herramientas necesarias para poder realizar un mantenimiento por cuenta propia, se requiere de la contratación de contratista externo a la organización.

Estos contratistas externos pueden ser otros individuos u organizaciones, las cuales tienen la característica de estar especializadas en algún equipo y/o servicio. Este mantenimiento de igual manera puede ser realizado por el mismo proveedor o fabricante el cuál está capacitado o especializado en sus productos.

Es importante que antes del uso de algún servicio de mantenimiento, se debe de estar seguro de que la empresa o contratista que va a entrar tiene los suficientes conocimientos técnicos y herramientas necesarias para poder realizar el trabajo. Es muy posible que, para reducir el riesgo de algún fallo del contratista, se tengan que acordar diferentes porcentajes de fianzas, esto con el objetivo de asegurar a la organización que la inversión del mantenimiento está asegurada.

Una de las características de este tipo de mantenimiento es que tienden a ser una alternativa que por lo general son costosas, principalmente se debe de evitar estos tipos de mantenimientos ya que se puede generar una especie de dependencia de un tercero. Lo más recomendable es que la empresa tenga resiliencia y poco a poco obtenga los conocimientos y herramientas básicas para poder realizar este mantenimiento la organización por sus propios medios.

Referencias

BS Grupo. (s.f.). Indicadores de Confiabilidad Propulsores en la Gestión del Mantenimiento. Recuperado el 16 de 12 de 2018, de bsgrupo.com: https://bsgrupo.com/bs-campus/blog/Indicadores-de-Confiabilidad-Propulsores-en-la-Gestion-del-Mantenimiento-94

García, L. G. (12 de 11 de 2014). Ingeniería de confiabilidad. Recuperado el 16 de 12 de 2018, de Gestiopolis: https://www.gestiopolis.com/ingenieria-de-confiabilidad-1/

renovetec. (s.f.). TIPOS DE MANTENIMIENTO . Recuperado el 16 de 12 de 2018, de renovetec.com: http://www.renovetec.com/590-mantenimiento-industrial/110-mantenimiento-industrial/305-tipos-de-mantenimiento

Ucha, F. (13 de 05 de 2009). Definición de Ingeniería. Recuperado el 16 de 12 de 2018, de DefiniciónABC: https://www.definicionabc.com/general/ingenieria.php

Zapata, C. J. (2011). Confiabilidad en Ingeniería. Recuperado el 16 de 12 de 2018, de http://www.feis.unesp.br/Home/departamentos/engenhariaeletrica/lapsee/curso_2011_zapata_1.pdf