Los gerentes y los ingenieros en las organizaciones tienen una importante tarea conforme a la producción y mantenimiento de distintas áreas, estos deben ser muy objetivos al incorporar un enfoque de factibilidad así como fiabilidad en todos y cada uno de sus planes e iniciativas estratégicas y tácticas de la firma.

Esta tendencia es un área de oportunidad para diferentes departamentos en la organización, incluyendo áreas de sistemas operacionales de la planta y el mantenimiento de la misma.

La ingeniería de confiabilidad nace como disciplina centrada primordialmente en la fiabilidad que tiene la producción y los equipos de fabricación de una organización por medio de técnicas y herramientas, así como métodos que ayuda a determinar ciertos componentes del sistema o producto para que estos actúen con seguridad, proporcionando la calidad adecuada bajo condiciones óptimas y «on time». Es de suma importancia que las organizaciones cuiden este aspecto y que toman muy en serio ingeniería de confiabilidad, puesto que la calidad de sus productos determina el nivel de satisfacción de los clientes y también muestra la perspectiva interna que se tiene de la empresa logrando ser competentes y rentables ante el mercado global.

DEFINICIONES

INGENIERÍA

“Es la profesión que usan los conocimientos en ciencias naturales y matemáticas adquiridos mediante el estudio, la experiencia o la práctica para modificar procesos oficios y materiales de la naturaleza en beneficio del hombre”

(Consejo Profesional de Ingeniería de los Estados Unidos)

“Es el arte de tomar una serie de decisiones importantes, dado un conjunto de datos inciertos e incompletos, con el fin de obtener para un cierto problema aquella entre las posibles soluciones la que figure de manera más satisfactoria”

(Hardy Cross)

“Es el arte de aplicar los conocimientos científicos a la invención, accionamiento o utilización de la técnica industrial en todas sus determinaciones”

(Consejo Nacional de Ingeniería de la Capital Federal)

CONFIABILIDAD

“Es la probabilidad de que un componente, sistema o producto realiza sus funciones bajo condiciones operativas previamente definidas, durante un intervalo de tiempo dado”

(Acuña, 2003)

“También llamada fiabilidad, una propiedad psicométrica qué hace referencia la ausencia de errores de medida o lo que es lo mismo al grado de consistencia y estabilidad de las puntuaciones obtenidas a lo largo de sucesivos procesos de medición con un mismo instrumento”

(Wikipedia, 2018)

INGENIERÍA DE CONFIABILIDAD

Es una rama de la ingeniería que tiene como objetivo el estudio de las fallas de los equipos, unidades de operación en una organización. Por otra parte, se interesa en las características físicas y estadísticas qué puede ocurrir en torno a ellas.

La ingeniería de confiabilidad se manifiesta a través, del plan de mantenimiento y los resultados que este exhorte en su ejecución. Es de suma importancia señalar que, un sistema de contabilidad operacional necesita cuatro frentes operativos para que este pueda resultar: humana, de procesos equipo y diseño; sobre los cuales es necesario actuar si es que se quiere lograr un mejoramiento dinámico y a largo plazo. La ingeniería de confiabilidad no debe ser sólo un resultado de un proyecto de mejora sino todo un cambio organizacional.

PRINCIPIOS DE INGENIERÍA DE CONFIABILIDAD

Los orígenes del campo de la ingeniería de confiabilidad empiezan desde un punto en la historia donde el hombre comenzó a utilizar las máquinas para trabajar y ser parte de su sustento.

Un gran detonante para la ingeniería en confiabilidad ha sido la supervivencia puesto que para que esta se realice debe existir fiabilidad y seguridad. Los orígenes de la demanda son antiguos, ingeniería de confiabilidad como una disciplina técnica se dio a conocer junto con el crecimiento de la aviación y por supuesto los accidentes que esta presentaban concluyendo que los accidentes son malos para los negocios.

CONCEPTOS MATEMÁTICOS BÁSICOS PARA LA INGENIERÍA DE CONFIABILIDAD

Se aplican a la ingeniería de confiabilidad muchas distribuciones matemáticas que se pueden utilizar para diversos fines en contribución a la misma, incluyendo la distribución Gaussiana (normal), la distribución logarítmica normal, la distribución de Weibull entre otras. El propósito de las mediciones de fiabilidad cuantitativas es definir la tasa de fallo en relación con el tiempo con el fin de entender los aspectos cuantitativos de fallas.

PROPÓSITOS DE LA INGENIERÍA DE CONFIABILIDAD

La ingeniería de confiabilidad se presenta duran toda la longevidad y fiabilidad de las partes, los productos y el sistema. Se trata de controlar de la mejor manera posible los riesgos. La ingeniería de confiabilidad incorpora una amplia variedad de técnicas analíticas diseñadas especialmente para ayudar a los ingenieros a entender los modos de fallo y los patrones de cambio para que puedan ser fácilmente identificados posteriormente.

El campo de la ingeniería de confiabilidad se ha centrado primordialmente a la fiabilidad del producto y su garantía. Las organizaciones de producción a implementan técnicas de ingeniería de fiabilidad para el propósito de seguridad de producción y aseguramientos de la confiabilidad basándose en el mantenimiento de las maquinas.

Las organizaciones de producción implementan diferentes técnicas de ingeniería de confiabilidad como centrado de factibilidad en su mantenimiento incluidos distintos análisis como por ejemplo, el análisis de causa raíz, mantenimiento basado en los esquemas de planificación del trabajo mejorados, etc. Estas mismas organizaciones empiezan a adoptar un diseño y adquisición de estrategias para el ciclo de vida basadas en los costos y la tecnología.

Los planes de gestión del cambio y otras herramientas avanzadas técnicas son realizados con el fin de controlar las causas fundamentales de la escasa fiabilidad. Una comprensión relativamente básica de los métodos fundamentales y también altamente aplicables puede permitir que el ingeniero de confiabilidad de la planta obtener una comprensión mucho más amplia y clara acerca de donde se están produciendo problemas.

Si se usan adecuadamente, las herramientas y métodos de ingeniería de fiabilidad cuantitativos permiten que ingeniería de confiabilidad pueda aplicar con mayor eficacia por RCM[1], mediante la eliminación de ciertas conclusiones involucradas con su aplicación de otra manera.

FASES DE LA INGENIERÍA DE CONFIABILIDAD

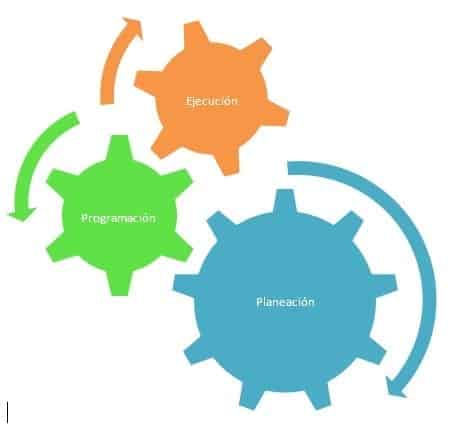

Figura 1.- Fases de la ingeniería en confiabilidad

Planeación:

Es la primera etapa de la ingeniería de confiabilidad, esta se enfoca de manera primordial al mantenimiento del proceso mediante en el cual, se determinan y preparan todos y cada unos de los elementos que se requieren para poder realizar una tarea antes de iniciar el trabajo anteriormente gestionado. El proceso de planeación reúne todas las funciones relacionadas con la prevención de todos los componentes que se requieren para realizar la tarea, antes de iniciar el trabajo completo y detectar de estar manera posibles fallas durante el proceso.

Programación:

La programación permite organizar y determinar que herramientas, métodos o técnicas se utilizarán para el proceso de ejecución conforme a la gestión de los objetivos de factibilidad.

Ejecución:

En la fase de ejecución se realizan diferentes aplicaciones de métodos, técnicas o herramientas para realizar lo anteriormente planeado permitiendo: la corrección, reducción y eliminación de fallas dentro de los procesos en cuestión.

MANTENIMIENTO

Se entiende por mantenimiento industrial al conjunto de diferentes técnicas y normas establecidas con el objetivo de mantener las instalaciones de manera adecuada así como la maquinaria industrial. Este tipo de técnicas mejoran el rendimientos de los equipo, además de amplificar el tiempo de la buena condición del entorno. El mantenimiento industrial es un punto clave para l durabilidad y existencia de una organización.

TIPOS DE MANTENIMIENTO INDUSTRIAL

Los tipos de mantenimiento internacionalmente establecidos y que generalmente se encuentran en cualquier industria son:

- Mantenimiento correctivo

- Mantenimiento Predictivo

- Mantenimiento Preventivo.

MANTENIMIENTO CORRECTIVO

El mantenimiento industrial correctivo es aquel que tiene el fin de corregir cualquier tipo de defecto que se presente en la maquinaria o equipo. Este mantenimiento se puede subdividir en:

- Mantenimiento industrial correctivo no planificado: Se refiere al mantenimiento de emergencia. Es decir, cuando ocurre un imprevisto y se deben de tomar decisiones para que la maquinaria vuelva a su funcionamiento correcto lo antes posible.

- Mantenimiento industrial correctivo planificado: Particularmente se al mantenimiento del que no se tiene constancia con anticipación.

Ventajas del mantenimiento correctivo:

- Las instalaciones y los equipos se mantienen más tiempo trabajando pero su rendimiento se encuentra debajo de lo normal.

- Los costos por las reparaciones suelen ser reducidos generalmente.

- Se logra una mayor uniformidad en lo que respecta a carga de trabajo del personal encargado del mantenimiento.

- Alta especialización en situaciones conforme a seguridad.

MANTENIMIENTO INDUSTRIAL PREVENTIVO

En lo que respecta al mantenimiento industrial preventivo, se puede definir como una técnica cuya eficiencia se basa de manera única en la prevención de las fallas en los equipos. Con este método se busca que las actividades estén siempre controladas para que el funcionamiento sea más fiable y eficiente, previendo los errores antes de que se produzcan.

Este mantenimiento es útil en la gestión de proyectos, por ejemplo. Es decir, es una buena forma de de evitar posibles contingencias futuras que puedan costar un sobrecoste elevado a la empresa.

Ventajas del mantenimiento industrial preventivo:

En cuanto a las ventajas del mantenimiento industrial preventivo, cabe destacar las siguientes:

- Se reducen porcentualmente los riesgos de errores.

- En comparación con otro tipo de mantenimiento, el costo de mantenerlo es mucho menos elevado, especialmente frente a los fallos no planificados, que se reducen considerablemente con esta técnica.

- Se reducen los paros imprevistos de planta.

- Permite un mayor control sobre la producción y facilita la planificación de gestiones y estrategias.

MANTENIMIENTO PREDICTIVO

Por último y tal vez uno de los más importantes cuando se habla de ingeniería de confiabilidad se destaca el mantenimiento industrial predictivo. En este caso se encuentra una técnica basada en el mantenimiento a través de inspecciones periódicas y objetivamente planeadas con anterioridad para determinar la operatividad y estado de los equipos. Se produce a través del conocimiento de diferentes variables, que ayudan a descubrir el verdadero estado y la prevención de fallos.

Este tipo de mantenimiento industrial basa su eficacia en la prevención de variables como lo es la vibración, presión, temperatura, entre otras.

Por otra parte, se actúa como indicio del estado de los equipos. Es muy técnico y requiere unos altos conocimientos de análisis, ya que se trabaja con equipos de elevada sofisticación generalmente.

Ventajas del mantenimiento industrial predictivo

- La operatividad de la maquinaria es más continua y por consecuencia las pausas en caso de error son breves al detectarse de forma temprana.

- Es muy fiable, ya que usa altamente calificado.

- La necesidad de personal es menor, por lo que se reducen los costes en contratación.

- Los repuestos y equipos empleados tienen una alta durabilidad.

HERRAMIENTAS DE CONFIABILIDAD OPERACIONAL

Como se ha descrito con anterioridad la confiabilidad es un proceso metodológico el cual, está fundamentado en distintas herramientas con la meta de permitir evaluar las diferentes operaciones y maquinaria de la organización de manera sistemática, así como riesgos y también estrategias operativas.

Algunas herramientas de confiabilidad se presentan a continuación:

- RCM2: Mantenimiento centrado en confiabilidad.

- MTA: Análisis de tareas de mantenimiento.

- RCA: Análisis causa raíz.

- ECO: Optimización de la condición de los equipos.

- CBM: Mantenimiento basado en la condición.

- RCS: Repuestos centrados en confiabilidad.

- OIM: Organización integral del mantenimiento.

CONCLUSIÓN

Hoy en día es muy importante que las organizaciones tomen en cuenta, verifiquen y cercioren la confiabilidad de sus equipos así como el desempeño de los mismos en todos sus procesos.

El estudio de la confiabilidad proporciona a las organizaciones la garantía de reducción o eliminación completa de fallas así como la continuidad de sus operaciones y proceso. Una de claves fundamentales para alcanzar la excelencia en una firma es optimizar y cuidar todas sus áreas, esta práctica toma fuerza a partir de la necesidad de asegurar la operación ante la demanda y su producción.

Se comprende de manera objetiva que la confiabilidad está ligada directamente al mantenimiento puesto que muchas de las herramientas se centran en corregir, prevenir y predecir diferentes acontecimientos.

Es por esto, que es posible asegurar que una organización está orientada completamente a la confiablidad y cuando las instituciones presentan un menor porcentaje de fallas de les denomina como exitosas y por consecuencia sus gatos de operación disminuyen y también su utilidad aumenta exponencialmente.

TEMA DE TESIS

Realizar un análisis de las tareas de mantenimiento en el área de producción de la empresa XY S.A de C. V.

OBJETIVO TESIS

Análisis las tareas de mantenimiento en el área de producción para poder establecer parámetros de organización y cambio en la empresa XY S.A de C.V

BIBLIOGRAFÍA

Fayrol, H. Administración Industrial y Gerencial. Decimocuarta.

Hitt, M. I. (2000). Administración Estratégica. México: Thomson, Editores.

Planas, M. P. (2009). Análisis de fiabilidad, criticidad, disponibilidad capacidad de mantenimiento y seguridad de una impresora digital. Upcommons , 2-4.

Sueiro, G. (2012). ¿Que es la confiabilidad? Industrra Bebible: Gestión y tendencias , 41.

Zapata, C. J. (2012). Confiabilidad en Ingeniería. Pereira: Universidad Tecnológica de Pereira.

AGRADECIMIENTOS

A Dios, por todas sus bendiciones.

A mis padres, han sido un apoyo fundamental en cada paso que doy. Mi pilar, mi sustento. ¡Infinitas gracias!

Mis hermanas, Marilyn, Vicky y Jessy puesto que la responsabilidad llego con ustedes.

Al CONACYT y PNPCC por aceptarme en su programa y permitirme realizar el sueño de estudiar un posgrado.

Al Instituto Tecnológico de Orizaba por permitirme enfrentarme a un nuevo reto, por profesionalizarme y obtener nuevos conocimientos.

Al Dr. Aguirre y- Hernández, por su interés en formar profesionales de calidad, por la motivación, por sus clases a las 7 de la mañana, por su puntualidad.

A todos y cada uno de mis profesores que me enseñaron tanto.

Ejemplo de enseñanza y vida.

_______________

[1] RCM o Reliability Centred Maintenance, (Mantenimiento Centrado en Fiabilidad/Confiabilidad) es una técnica más dentro de las posibles para elaborar un plan de mantenimiento en una planta industrial y que presenta algunas ventajas importantes sobre otras técnicas (Wikipedia, 2018)