La ingeniería es un concepto bastante amplio, está en todos lados y hasta hay muchas carreras de licenciatura y posgrados donde esta la ingeniería, hasta la ambiental que es de los más nuevos.

Necesitamos el ingenio y la creatividad de las personas para poder seguir innovando los productos y la tecnología.

El termino de ingeniería de confiabilidad se enfoca en técnicas herramientas y métodos que en conjunto ayudan a determinar que un componente, sistema o producto actúen con seguridad proporcionando la calidad adecuada, bajo las condiciones óptimas y bajo un tiempo determinado, ahora bien dirigido esto hacia las organizaciones de forma global es necesario definir otros términos que nos ayuden en conjunto a determinar soluciones optimas en donde cada elemento realice su trabajo en el tiempo previsto sin cometer fallas o errores, para alcanzar más que eficiencia y eficacia, la grandeza.

Esto será posible utilizando las metodologías necesarias para medir y predecir los alcances de los sistemas o componentes de una organización pasando del mantenimiento preventivo al mantenimiento para que el desarrollo de actividades sea efectivo y eficiente por medio de la comunicación e interacción clara y precisa entre los involucrados.

CONCEPTOS GENERALES

La Ingeniería de Confiabilidad se concentra en procesos de eliminación de fallas a través del uso de diversas herramientas analíticas que permitan mejorar procesos, actividades, recursos, diseños -y otros- dentro de las tácticas de mantenimiento correctivo, preventivo y predictivo. El objetivo primordial es elevar la confiabilidad de los activos aumentando así también su disponibilidad, siempre y cuando las mejoras se fundamenten con la rentabilidad del negocio (SPM, 2016).

El término fiabilidad es descrita por la (Real Academia Española, 2014) como la probabilidad de buen funcionamiento de algo. Por tanto, extendiendo su significado, la fiabilidad se define como la probabilidad de que un bien o proceso, funcione adecuadamente durante un período determinado bajo condiciones operativas específicas, por ejemplo, condiciones de presión, temperatura, fricción, velocidad, tensión o nivel de vibraciones, entre otros. En la actualidad, la mayor parte de los bienes y servicios se obtienen y se comercializan hasta llegar a sus destinatarios, mediante el llamado sistema productivo1, que varía de una organización a otra, tanto por su dimensión, el número de personas que trabajan en ellos como por el valor de las instalaciones y equipos que se utilizan para tal efecto.

Una vez que se definen las metas de confiabilidad. Se identifican los problemas en estas etapas tempranas y se corrigen antes de la producción masiva. La clave es agregar la dimensión del tiempo mientras los productos están expuestos a la posibilidad de falla, esto requiere probar en ambientes reales y simulando el uso real del cliente.

Para toda empresa es generalmente de gran importancia conocer el comportamiento de su producto en el campo, una vez que el cliente hace uso efectivo de él. Sin embargo, es riesgoso y puede dañar la imagen de la empresa y sus productos. Mucha de las características que se quieren evaluar en el campo pueden reproducir en el laboratorio por medio de los ciclos de prueba o condiciones ambientales extremas parecidas a las que se expondrá el producto. Este tipo de ensayos se conocen con el nombre de pruebas de vida acelerada, donde se prepara al producto para ser experimentado y observar su comportamiento hasta que tenga una falla.

ANÁLISIS DE CONFIABILIDAD HUMANA

El Análisis de Confiabilidad Humana (HRA) es una técnica usada para identificar, analizar, cuantificar y documentar sistemáticamente los posibles modos de falla humanos dentro de un proyecto, y los efectos de las fallas sobre la confiabilidad global de los activos. Los análisis del comportamiento y las necesidades de los seres humanos están entre las más polémicas de las ciencias; no es extraño que existan múltiples enfoques compitiendo por el manejo y la tipificación de los problemas humanos. La técnica cuantitativa de HRA más ampliamente usada es la “Technique for Human Error Rate Prediction” (THERP), creada en Sandia National Laboratories.

La THERP es definida como una “Metodología para pronosticar la frecuencia de los errores humanos y valorar la degradación probable del sistema hombre – máquina, debida a los errores personales asociados con el trabajo del equipo, con los diversos procesos y prácticas operacionales, y con las características técnicas y humanas de otros sistemas que influyen en el comportamiento del activo”.

Los cinco pasos del proceso cíclico necesarios para aplicar el modelo THERP son:

- Definir las fallas del equipo

- Identificar las operaciones humanas y las tareas relacionadas con cada falla de equipo

- Determinar las probabilidades de error humano asociadas

- Calcular los efectos de los errores humanos sobre la confiabilidad del equipo

- Recomendar los cambios básicos para optimizar el sistema hombre – máquina, y regresar al paso dos, si fuere necesario.

Todos los seres humanos en mayor o menor grado están sujetos a cometer errores. Los procesos de capacitación, entrenamiento y formación de habilidades técnicas buscan minimizar los riesgos de errores humanos, y esto constituye uno de los objetivos primordiales de la Confiabilidad Humana. Cuando se considera la interacción entre las personas y los sistemas productivos, los errores humanos se pueden clasificar en cuatro categorías:

- Factores Antropométricos: Son los relacionados con el tamaño y la resistencia física del operario que va a realizar una tarea, cuando no puede acomodarse físicamente a las condiciones del sistema o equipo; estos errores no constituyen la causa del problema, en la mayoría de los casos son el efecto de una falla del sistema, que requiere una modificación o rediseño.

- Factores Fisiológicos: Se refieren a las tensiones medioambientales que afectan el desempeño humano, pues generan fatiga. Para reducirlos se deben efectuar cambios en el clima organizacional, o en los procesos a realizar.

- Factores Psicológicos. Se refieren a los aspectos internos que tienen raíz en lo psíquico de las person Pueden generar errores intencionales o no intencionales y en la mayoría de los casos requieren de tratamiento especializado.

- Factores Sensoriales: Se relacionan con la pericia con que las personas usan los sentidos para ver lo que esta ocurriendo en su entorno. Tienen que ver con aspectos como buena visibilidad o nivel de ruido, que requieren para mitigarlos de una acción correctiva.

Los principales tipos de errores que se contemplan en los procesos industriales son: el desliz, debido a la falta de atención, los lapsos, debidos a la falta de memoria, el engaño como una respuesta impropia o la aplicación imprecisa de una regla, y la violación intencional de rutina o como un acto de sabotaje. El último grupo de errores son aquellos que se comenten por falta de conocimiento.

PROBABILIDAD Y ANÁLISIS DE FALLOS

la medida de fiabilidad más empleada es conocida como índice de fallos de producto, mismo que calcula el porcentaje de fallos en relación con el número total de productos inspeccionados, IF(%), o bien, el número de fallos durante un período de tiempo determinado, IF(n).

IF(%) = (Número de fallos / Número de unidades probadas) x 100

IF = Número de fallos / Número de unidades producidas por unidad de tiempo de operación Cabe destacar que en muchas ocasiones se producen fallos en los equipos durante los primeros momentos de su vida útil, siendo este fenómeno denominado mortalidad temprana. Sin embargo, estos fallos habitualmente se deben a la mala utilización de los equipos. Por lo que, para evitar un elevado índice de este indicador, muchas empresas fabricantes someten a sus productos a pruebas prolongadas para detectar inconvenientes antes de su comercialización.

De acuerdo a un diferente concepto a la probabilidad, el término confiabilidad define la probabilidad de éxito de un sistema, el cual necesariamente debe depender de la confiabilidad o el éxito de sus componentes. Un sistema podría ser ya sea un producto físico con componentes físicos o un procedimiento operativo con una secuencia de pasos o sub operaciones que deben realizarse correctamente para que el procedimiento tenga éxito. Dichos componentes o etapas pueden agruparse en combinaciones mediante el uso de dos relaciones básicas: arreglos en serie y en paralelo.

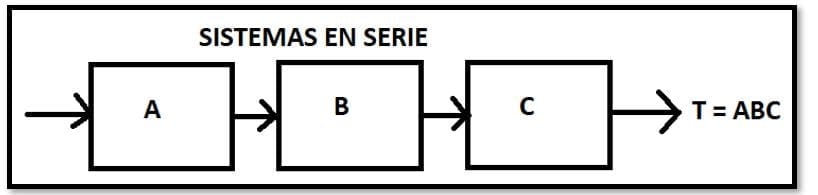

En un arreglo en serie cada componente debe tener éxito para que el sistema total T tenga éxito, se expresa en intersecciones de todos los componentes.

T = A Ո B Ո C = ABC

Si son independientes da una probabilidad de:

P(T) = P(A)P(B)P(C)

Si no son independientes se obtiene:

P(T) = P(A)P(B/A)P(C/AB)

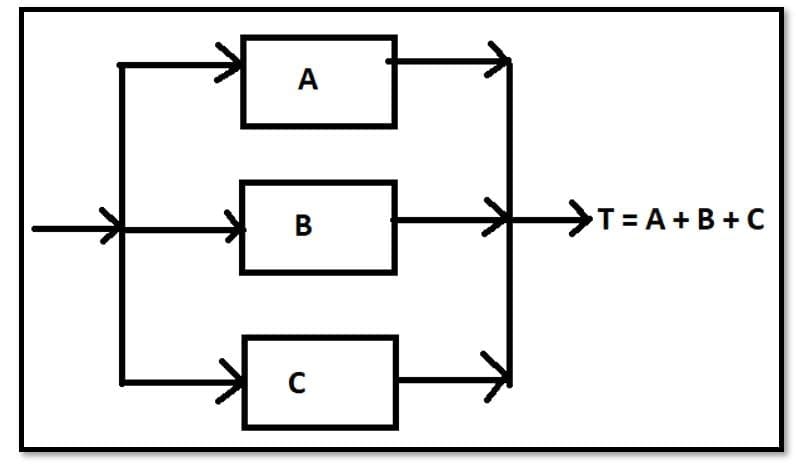

En un arreglo en paralelo, el sistema total tiene éxito si cualquiera de sus componentes tiene éxito. Se expresa como la unión del componente.

T = A U B U C = A+B+C

Si es mutuamente excluyente nos da una probabilidad de:

P(T) = 1 – [1 – P(A)] [1 – P(B)] [1 – P(C)]

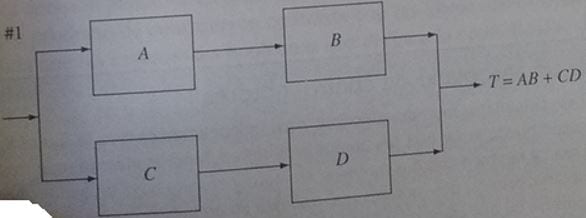

Aquí hay un ejemplo para resolver un problema. Considere dos prototipos de un amplificador de dos etapas con componentes de respaldo. El prototipo 1 tiene un respaldo para el amplificador completo, mientras que el prototipo 2 cuenta con un respaldo en cada etapa. ¿Cuál de los dos prototipos tiene una mejor confiabilidad, ya que todos los componentes son independientes pero idénticos con la misma confiabilidad de 0.9?

El mejor método consiste en escribir todas las trayectorias posibles para el éxito del sistema. En el caso del prototipo 1, existen dos trayectorias posibles, ya sea AB o CD. Escrito como una expresión, el éxito del sistema es T = AB + CD

Expresada como una probabilidad, la expresión se puede escribir como:

P(T) = P(AB) + P(CD) – P(AB)P(CD) sustituyendo quedaría así:

P(AB) = P(A)P(B) = 0.9 * 0.9 = 0.81 = P(CD)

La confiabilidad total del sistema es:

P(T) = 0.81 + 0.81 – 0.81 * 0.81 = 0.964.

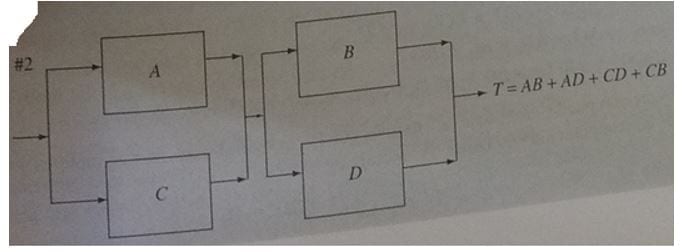

En el caso del prototipo 2, existen cuatro trayectorias posibles: AB o AD o CB o CD. Escritas como una expansión, el éxito del sistema es T = AB + AD + CB + CD

Se puede simplificar como T = (A+C) (B+D)

Por lo tanto, el prototipo 2 es el mejor amplificador con una mayor confiabilidad del sistema.

MÉTODOS DE INGENIERÍA DE CONFIABILIDAD

Las fases de la ingeniería de confiabilidad son:

Planeación: La planeación enfocándonos al mantenimiento se refiere al proceso mediante el cual se determina y preparan todos los elementos requeridos para efectuar una tarea antes de iniciar el trabajo. El proceso de planeación comprende todas las funciones relacionadas con la preparación de técnicas para detectar fallas presentes durante el proceso y la mejor forma de poder evitarlas o eliminarlas.

Programación: Dentro del mismo contexto la programación nos permite organizar y determinar que herramientas, métodos o técnicas serán implementados para organizar el trabajo que se planteó en la fase de planeación.

Ejecución: dentro de esta fase se va a realizar la aplicación de métodos, técnicas o herramientas para realizar el trabajo planeado y permitir con esto la corrección, reducción o eliminación de fallas dentro de los procesos de una organización.

La confiabilidad como metodología de análisis debe soportarse en una serie de herramientas que permitan evaluar el comportamiento de una forma sistemática a fin de poder determinar el nivel de operatividad, la cuantía del riesgo y las demás acciones de mitigación que se requieren, para asegurar su integridad y continuidad operacional.

MÉTODOS DE CONFIABILIDAD

- Pruebas aceleradas: Es una evaluación realizada en ciclos de vida más rápidos, donde sea aplicable, y con altos esfuerzo de operación y ambientales, mayores a los normales. Hay modelos como el de Arrhenius, Eyring, HALT.

- Benchmarking: Es el proceso para mejorar el desempeño de los productos y los procesos, identificando, comprendiendo, y adaptando las mejores prácticas, procesos y características, y desempeño de productos y procesos de clase mundial, de manera continúa. El benchmarking compara productos, procesos, o servicios y puede ser interno o externo.

- Análisis de degradación: Degradación es la propiedad de un proceso o producto que pierde su calidad de diseño o características de confiabilidad en el tiempo al ser sometido a esfuerzo.

- Diseño para manufactura y ensamble (DFMA): Es una metodología interdisciplinaria que proporciona un método para analizar un diseño propuesto desde el punto de vista del ensamble y manufactura.

- Diseño de experimentos (DOE): Se usa para proporcionar un método estadístico estructurado para la planeación y ejecución de pruebas. Se basa en la variación sistemática de parámetros para determinar el efecto de esos parámetros en el resultado.

- Revisiones de diseño: Es una evaluación disciplinada e interdisciplinaria por un grupo de expertos para encontrar y resolver deficiencias o impedimentos que puedan afectar el lanzamiento de proyecto, revisando al final de cada actividad mayor del plan del proyecto. Las revisiones pueden ser formales e informales.

- Identificación temprana de problemas: Es un método que aplica métodos estadísticos a datos de campo para detectar problemas de producto y proceso lo más antes posible.

- A prueba de error (POKA YOKE): Es la práctica de diseñar productos o procesos de manera que se minimice o prevenga la probabilidad de errores humanos o mecánicos.

Se aplica para:

- Evitar que los productos se fabriquen o ensamblen incorrectamente.

- Diseñar el proceso de manufactura para evitar partes más ensambladas

- Diseñar el software que no permita entradas en campos incorrectos

- Análisis del modo y efecto de falla (FMEA): Es un grupo de actividades sistemático orientado a reconocer y evaluar las fallas potenciales de un producto o proceso y los efectos de esa falla, identificando acciones que puedan eliminar o reducir la posibilidad de que ocurra la falla, y documentar el proceso completo. (GARCIA, 2014)

- Reporte de fallas, análisis, sistema de acción correctiva (FRACAS): Es una revisión formal de la dirección y un sistema de bucle cerrado que se enfoca a resolver incidentes de f Un grupo interdisciplinario analiza, determina la causa de falla, e inicia la acción correctiva, agrupando los incidentes individuales para enfocar de modo eficiente los recursos. El FRACAS asegura que todos los modos de falla que ocurran en un producto durante su desarrollo desde su arranque, estén documentados, monitoreados, y corregidos como sea necesario.

- Análisis de elementos finitos (FEA): El análisis de elementos finitos (FEA) es un modelo matemático para predecir el esfuerzo o respuesta térmica de una estructura a la carga o estímulo tér Puede usarse también para modelado de fluidos. La estructura se divide en elementos muy pequeños analizando su interacción. El comportamiento de los elementos individuales se suma y la respuesta de la estructura completa se predice, en relación con la distribución del esfuerzo, temperatura o flujo.

- Diagramas de bloque funcionales (FBD): Son medios gráficos para reducir sistemas complejos dentro de partes más pequeñas de elementos comprensibles con el propósito de realizar análisis (FMEA / FMECA/ Confiabilidad, etc.), también se refieren como “BOundary Diagrams”

- Análisis de datos de vida: Sirve de marco de referencia analítico para determinar la probabilidad de falla de productos durante su ciclo de vida y evaluar la conformancia de acuerdo a los requerimientos especificados de entrad EL análisis de datos de vida caracterizan las distribuciones de probabilidad de falla de un componente, subsistema, o producto para evaluar su conformación de las características de confiabilidad contra los requerimientos establecidos.

- Diagramas de parámetros: Son un medio para reducir sistemas complejos a elementos comprensibles con el propósito de identificar influencias internas y externas en la funcionalidad del sistema, subsistema, ensamble o componente.

Los diagramas de parámetros se utilizan para diagnosticar problemas donde la funcionalidad se degrada o no es aceptable, los resultados motivan a mejorar la robustez.

- Estudios de capacidad de proceso: Los estudios de capacidad de procesos evalúan la habilidad de un proceso para mantener una característica o características del proceso dentro de especificacion Cuando el proceso es capaz, se tiene confianza en la funcionalidad y la confiabilidad del producto.

- Mapa de proceso / diagrama de flujo: Es una representación gráfica para reducir procesos complejos a elementos más pequeños comprensibles, que faciliten el análisis de (PFMEA), la simulación y la mejora c Proporciona un mapa de las actividades realizadas y sus interdependencias (internas / externas) para un producto dado que será producido en un proceso.

- Metas de confiabilidad: Las metas se establecen en la fase de desarrollo del concepto, con base en la voz del cliente por medio de QFD, DFSS, e historial de fallas.

CONCLUSIÓN

La metodología de diagnóstico propuesta, basada en la estimación del riesgo, integra herramientas reconocidas de la Ingeniería de Confiabilidad, en una sola plataforma que permite:

- Realizar diagnósticos integrales sustentados en toda la información disponible de un equipo (data histórica, data de condición y data técnica).

- Hacer seguimiento al estatus de confiabilidad y riesgo de los equipos, subsistemas y sistemas con la finalidad de tomar las decisiones correctas en el momento adecuado.

- Comparar el costo asociado a una acción de mantenimiento contra el nivel de reducción de riesgo o mejora en el desempeño alcanzado debido a dicha acción.

En la época actual es muy importante para las organizaciones, elaborar un estudio y análisis de riesgos que puedan surgir y logren presencia en la producción de un producto o servicio, y al mismo tiempo, analizar a detalle las fallas que surgen durante la cadena de suministros de la vida útil del mismo.

La confiabilidad otorga a los clientes confianza hacia sus proveedores, y a su vez otorga a los proveedores o productores, clientes satisfechos.

Una organización que implemente a la perfección una ingeniería de confiabilidad, otorgará a sus clientes productos de alta calidad, los cuales los podrá garantizar de por vida.

El análisis del ciclo de vida del producto o proceso, es importante para la confiabilidad, ya que en cada una de estas etapas se puede presentar la falla o el riesgo, y con esto desaparecer del mercado. Un buen uso de la ingeniería de confiabilidad otorga a la administración disminución en los costos de producción, ya que si detectas la falla de un producto antes de que salga al mercado, te ahorras el desprestigio, y los gastos de devolución de la mercancía; al mismo tiempo una disminución en los tiempos, por el mismo motivo anterior, si detectas la falla del sistema puede corregir y conseguir un óptimo, de otra forma siempre trabajaras sobrellevando la misma.

BIBLIOGRAFÍA

Acuña Acuña (2003). Ingeniería de confiabilidad. Editorial tecnológica de Costa Rica.

García Palencia (2014). Tendencias actuales en mantenimiento industrial. Reporteroindustrial.com.

http://www.spm-ing.com/ingenieria-de-confiabilidad.php

Niebel W. (2014). Ingeniería industrial de Niebel. Métodos, estándares y diseño de trabajo. Ed McGraw Gill.

Rojas Gutierrez (2016). Ingeniería de confiabilidad. Gestiopolis.com

Román López (2016). Ingeniería de confiabilidad. Herramienta para la anticipación de fallos de operación en la organización.